论文精选 | 机制砂石加工环保抑尘实践

发布日期:2022-10-07 浏览次数: 次

论文精选 | 机制砂石加工环保抑尘实践

编者按:

中国砂石协会于2022年8月16日-18日在湖北武汉召开第九届全国砂石骨料行业科技大会。来自国家部委和各省、市有关政府部门领导,行业专家、学者,各级行业协会代表,砂石行业及上下游产业链企业代表现场参会。这是我国砂石行业今年首个全国性会议,也是名副其实的“千人大会”,线上参会人数超十万。其中大会《论文集》受到行业同仁广泛好评。

应广大读者请求,中国砂石协会融媒体中心继续推出科技大会精选投稿论文系列报道,今天推出的论文为《机制砂石加工环保抑尘实践》。原文如下:

机制砂石加工环保抑尘实践

(中国水利水电第八工程局有限公司 杨维 冯旭斌 徐扬 王润成 黄宝辉)

【摘要】雄安项目位于河北省保定市境内,气候干燥少雨,水资源较为匮乏,无法供给砂石骨料生产用大量工业用水,故自规划设计阶段即选取干法生产工艺。由于政策环境及地域环境影响,项目以高标准绿色矿山要求,从爆破开挖运输、破碎筛分加工等方面,对砂石加工全过程进行控制。采用技术、管理措施使生产更环保,效益更优良,为实现机制砂石行业绿色可持续发展提供新的思路。

【关键词】机制砂石;加工;抑尘

1.引言机制砂石工艺主要有干法和湿法。湿法工艺适用于多水地区,距离水源地较近的地方,通过建立沉淀池和采用压滤设备来净化污水,达到零排放和水资源循环利用的目的,优点是工作面基本无扬尘,配合细砂回收设备,机制砂石的颗粒级配合理无裹粉现象,形态良好。干法工艺适用在缺水的地区,或为了保护环境节约用水砂厂,不用大量消耗水就可利用设备自身除粉,优点是不受水源和环境的限制,可较大程度保证供应。而且较之于湿法工艺,干式工艺在后期用水投入较少,环保压力也较大。

干法制砂全过程中,爆破、开挖、运输、给料、输送、破碎、筛分等环节均无可避免的会出现粉尘过多的问题,通过多措施的实施可以有效的抑制粉尘的传播,减少对环境的污染,对改善系统生态、建设绿色骨料加工系统具有一定的参考性。

2.爆破、开挖、运输工序的环保实践爆破烟尘是爆破危害之一,爆破过程中,现场粉尘浓度高达几百甚至上万,粉尘产生强度高达4.8g/s(单孔量)。其中中含有爆破粉尘及有毒有害气体,威胁现场作业人员的健康,污染爆破工作面的环境。安全可靠的爆破抑尘方法对保障爆破人员安全和保护周边环境有重要意义。

2.1 爆破作业扬尘成因

自然扬尘:采场及开挖区及缺乏植被覆盖的地方,经过风化等自然作用下形成粉尘。

穿孔粉尘:钻机在钻进炮孔时,形成的粉尘。根据有关资料介绍,未采用措施的钻孔机孔口附近的平均粉尘浓度高达450mg/m³,最高达1400mg/m³,远大于120mg/m³的要求。

爆破扬尘:在进行爆破时,爆区表面的粉尘以及在爆破作用下形成的岩粉。据有关资料介绍,爆破瞬间产生的粉尘浓度可达到1500~2000mg/m³。

开挖运输扬尘:挖装作业时,爆破松动岩层间存有大量岩粉随着开挖运输扰动,造成粉尘飞扬。

2.2 抑尘措施

捕尘袋:在钻孔时,在钻孔机上安装专用的捕尘袋,可以有效收集钻孔扬尘。

洒水润湿:在可能产生扬尘的区域进行洒水润湿,可以有效防止爆破前爆块地表粉尘扩散,可以有效抑制自然扬尘和钻孔扬尘。同时,爆破时高温高压使表层土中水分雾化或者汽化,雾化或者汽化后的水再与粉尘形成结核,有效的降低爆破时的粉尘量,改善作业环境。

水袋爆破:在爆破区域地表布设注满水的水袋,利用水袋底部放置的炸药爆炸能量雾化、抛撒水体,瞬时形成的水雾,通过粉尘粒子与液滴的惯性碰撞、拦截以及凝聚、扩散等作用捕集瞬时形成的大面积粉尘,并在重力作用下沉降,最终达到降尘的目的。该方法主要用于抑制爆破扬尘。

抑尘车:爆破后的瞬间,打开爆破抑尘车,通过高压水枪喷射高压水流,在爆块上部形成水幕墙,爆破后扩散的粉尘和结核遇水幕墙后,溶解至高压水枪喷射高压水流,并返回地面。

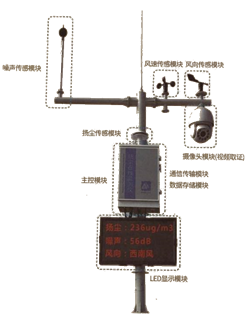

严格按照雄安集团“六个百分百,三个全覆盖”环保要求进行施工作业,石料挖装做到100%挖机与雾炮车“一对一”湿法作业,运输车辆100%密闭,路面洒水降尘全覆盖,冬季采用20%工业盐勾兑洒水降尘,施工工地PM2.5、PM10监测全覆盖,红外监控24小时全覆盖,施工工地降尘监测全覆盖。

图1 扬尘噪声在建监测设备示意图

3.给料、输送、破碎、筛分的环保实践由于工程所处环境影响,水源供给有限,骨料加工系统采用干法全密闭生产,各破碎、筛分、输送系统采用钢结构保温密闭,保障抑尘措施的同时兼顾降噪、防雨、防冻保温的目的。同时各车间配备除尘、降尘、集尘等设备装置,确保满足环保要求。

3.1脉冲长布袋除尘器

MC系列脉冲长布袋除尘器主要由上箱体、中箱体、灰斗、卸灰系统、喷吹系统和控制系统等几部分组成,并采用下进气分室结构。含尘烟气由进风口经中箱体下部进入灰斗;部分较大的尘粒由于惯性碰撞、自然沉降等作用直接落入灰斗,其他尘粒随气流上升进入各个袋室。经滤袋过滤后,粉尘被阻留在滤袋外面,净化后的气体由滤袋内部进入箱体,再通过袋口和上箱体由出风口排入大气。灰斗中的粉尘采用定时或连续由输送系统卸出。

随着过滤过程的不断进行,滤袋外面所附积的粉尘不断增加,从而导致袋收尘器本身的阻力逐渐升高。当阻力达到预先设定值时,清灰控制发出信号,首先令一个袋室的提升阀关闭以切断该室的过滤气流,然后打开电磁脉冲阀,压缩空气由气源顺序经气包、脉冲阀、喷吹管上的喷嘴以极短的时间(0.065-0.085秒)向每条滤袋喷射。压缩空气在箱内高速膨胀,使滤袋产生高频震动变形,再加上逆气流的作用,使滤袋外侧所附尘饼变形脱落。在充分考虑了粉尘的时间(保证所脱落粉尘能够有效落入灰斗)后,提升阀打开,此袋室滤袋恢复到过滤状态,而下一袋室进入清灰状态,如此直到最后一袋室清灰完毕为一个周期。MC系列脉冲长布袋除尘器是由多个独立的室组成的,清灰时各室按顺序分别进行,互不干扰,实现长期连续运行。上述清灰过程均由清灰控制器进行自动控制,分为定时和定阻力两种方式,可根据用户的要求决定采用哪一种。

该系列综合了分室反吹和脉冲清灰两类除尘器的优点,克服了分室反吹清灰强度不足和一般脉冲清灰粉尘再附等缺点,使清灰效率提高,喷吹频率大为降低。该产品使用淹没式脉冲阀,降低了喷吹气源压力和设备运行能耗,延长了滤袋、脉冲阀的使用寿命,综合技术性能大大提高。

3.2 除尘器的选用

3.2.1 过滤速度的选择过滤速度是除尘器选型的关键因素,应根据烟尘或粉尘的性质、应用场合、粉尘粒度、粘度、气体温度、含尘份量、含尘浓度及不同滤料等因素来确定。

当粉尘粒度较细,温、湿度较高,浓度大,粘性较大宜选低值。如≤1m/min;反之可选高值,一般不宜超过1.5m/min。对于粉尘粒度很大,常温、干燥、无粘性,且浓度极低,则可选1.5-2m/min。

3.2.2 过滤材料应根据含尘气体的温度、含水份量、酸、碱性质、粉尘的粘度、浓度和磨琢性等高低、大小来考虑。

一般在含水量较小,无酸性时根据含尘气体温度来选用,常温或≤130℃时,常用500-550g/m²的涤纶针刺毡。<250℃时,选用芳纶诺梅克斯针刺毡或800g/m²玻纤针刺毡或800g/m²纬双重玻纤织物或氟美斯(FMS)高温滤料(含氟气体不能用玻纤材质)。

当含水份量较大,粉尘浓度又较大时,宜选用防水、防油滤料(或称抗结露滤料)或覆膜滤料(基布应是经过防水处理的针刺毡)。当含尘气体含酸、碱性且气体温度≤190℃(如燃煤锅炉),常选用PPS(聚苯硫醚)针刺毡,气体温度≤240℃,耐酸碱性要求不太高时,选用P84(聚酰亚胺)针刺毡。

当含尘气体为易燃易爆气体时,选用防静电绦纶针刺毡,当含尘气体既有一定的水份又为易燃易爆气体时,选用防水防油防静电(三防)涤纶针刺毡。

3.2.3 压缩空气耗气量清灰用压缩空气耗气量,按下式计算:L=1.5nq/1000T m³ /min式中:n——脉冲阀数量,个; q——单个脉冲阀喷吹一次的耗气量,升; T——清灰周期,min;根据入口含尘浓度确定; <5g/m³ T≈25~30min(参考值) 5~10g/m³ T≈20~25min(参考值) >10g/m³ T≈10~25min(参考值)

3.2.4 控制仪MC型脉冲长布袋除尘器清灰控制采用PLC微电脑程控仪,分定压(自动)、定时(自动)、手动三种控制方式。

定压控制:按设定压差进行控制,除尘器压差超过设定值,各室自动依次清灰一遍。

定时控制:按设定时间,每隔一个清灰周期,各室依次清灰一遍。

手动控制:在现场操作柜上可手动控制依次各室自动清灰一遍,也可对每个室单独清灰。

3.3 选粉及拌湿作业

通过破碎机、制砂机、振动筛处理后制成0~4.75mm的人工砂,使用输送设备从复合选粉机喂料口喂入,进入打散区,在若干组导流板与若干组反击板的作用下,不同粒径的砂在下落过程中,砂粒产生不同的下落速度,使砂粒与砂粒之间产生数次相对磨擦,这样砂粒表面的泥粉和石粉被剥离开来,在风力作用下迅速离开砂的表面,这样就能将砂充分地清洗干净。同时系统采用双联锁风阀和内循环风有效地降低了系统漏风,减少了运行中粉尘排放污染。

剥离掉泥粉和石粉的沙粒,通过拌湿机进一步控制骨料湿度和石粉量,为下一道胶带机运输工序降低粉尘浓度。

拌湿机主要由均匀供料、减速传动装置、混合转动加湿、筒体螺旋输料等部分组成。

该设备整体固定在底框架上,筒体由支承轮组和轴向挡轮组支承,通过减速装置带动滚筒体平稳转动,在筒体内螺旋叶片的作用下,使物料均匀掺合并随筒体转动,筒体内足够的空间彻底杜绝了闷机、堵转现象,减少停机清理时间,提高了工作效率。供水由阀门及管件进行控制,为稳定本系统供水及清洁水质,管路中设置了过滤器,并由主控柜对加湿机各部分进行联锁控制,以达到控制供水恒湿运行的目的。

该设备运行平稳、操作维修简单,适用范围广,加湿效果好,并具有绿色环保等特点。设备设有加湿喷水系统,保证喷水均匀,调节供水量来满足需要,从而控制成品湿度以达到各种物料的应用要求。同时解决了物料在生产流动过程中扬尘的问题。

3.4 SLS系列骨料振动筛

SLS系列骨料振动筛通常采用四台免维护的侧板振动电机作为振动源,四台侧板电机两两串联成两组,实现反向自同步运转,振动筛振动轨迹是一条直线,设计振幅值一般在5—7mm范围内。整个筛分面由两段锰钢丝编织网筛网呈弧形筛面放置首尾相接,可使物料充分平铺筛面,实现最大筛分效率。SLS系列骨料振动筛设计振动频率为16.7Hz,比现阶段同型号振动筛频率高20%,大大提高了物料与筛面的接触次数,从而提高了筛分效率。此外筛网采用两端勾紧的固定紧固方法,日常维护难度大大降低。

该型设备衔接上下工序均采用密闭除尘装置,将粉尘集中抽吸至除尘罐内,最大限度控制密闭车间内的粉尘浓度。

3.5 其他措施

3.5.1 对粉尘易飞扬的设备下料口、胶带机机头处,以及胶带机运输过程中产生粉尘采用管道集中抽吸至除尘罐内;

3.5.2 对于分散至各密闭车间内的零星粉尘,采用环保除尘雾炮机进行降尘作业;

3.5.3 对于少量地面上的粉尘,定期进行清理,采取密闭措施并堆放至指定地点,以免造成二次污染。

4.预期成效现场爆破和加工系统生产抑尘质量控制主要是通过对爆破区域空气质量检测标准PM10值控制,施工现场为二级标准,年和24小时平均浓度分别控制在为100μg/m³和150μg/m³以下。实践证明,通过一系列的除尘、降尘、集尘措施,厂区及周边环境影响范围内无扬尘,对环境的影响降到最小。

图2 爆破抑尘车实操效果

图3 生产实现无扬尘作业

参考文献

[1]阮光华.混凝土骨料制备工程[M]北京:中国电力出版社,2014.

[2]刘志和,刘金明.混凝土骨料生产[M]北京:中国水利水电出版社,2016.

来源:中国砂石协会

分享:

中国砂石协会

2022年10月07日

- 会员企业

- 理事单位