混装炸药“一体化”作业模式在砂石骨料行业的应用探讨

发布日期:2016-09-19 浏览次数: 次

混装炸药“一体化”作业模式

在砂石骨料行业的应用探讨

摘要:现场混装爆破作业相对于传统人工爆破作业方式,具有安全、高效、经济、环保等优点。易普力公司首创了集中生产、远程配送、现场爆破于一体的作业模式,重点介绍了该模式的构建方式和关键技术,并成功将该模式应用于攀枝花攀钢集团朱家包包铁矿开采、攀枝花攀钢集团兰尖铁矿开采、攀枝花攀钢集团白马铁矿开采施工,取得了良好的社会效益和经济效益。针对我国砂石骨料料场存在点多面广的特点,“一体化”作业模式在砂石骨料行业更具良好的应用前景。

关键词:“一体化”作业模式,集中生产,远程配送,现场爆破,砂石骨料

1.引言

现场混装爆破作业相对于传统人工爆破作业方式,具有安全、高效、经济、环保等优点,发达国家现场混装炸药主要用于大型矿山领域,占比达到90%左右。《中国工程爆破行业中长期科学和技术发展规划纲要(2006~2020年)》[1]明确提出,积极发展和推广现场混装爆破技术。而我国大型矿山数量相对较少,中小型矿山和基础建设项目点多面广、环境复杂、类型多样,在技术上制约了现场混装炸药的推广使用,占比仅约20%。作为国家科委《国家级科技成果重点推广计划》项目“乳化炸药混装车应用技术”依托单位[2],中国葛洲坝集团易普力股份有限公司(以下简称“易普力公司”)通过持续研究与应用,解决了制约我国现场混装炸药推广使用的关键技术难题,首创了集中生产、远程配送、现场爆破于一体的作业模式(以下简称“一体化”作业模式)。

随着我国基础设施建设的快速发展,砂石产业发展很快,天然砂石作为一种短时间内不可再生的资源,其生产量远不能满足工程建设的需要,导致目前砂石生产向采矿方向发展,生产人工砂石成为一种趋势。我国砂石骨料料场存在点多面广的特点,“一体化”作业模式具备以下优点:集中生产有利于稳定乳胶基质产品质量,有利于实现规模经济,有利于减少生产点重复布置;作业体系开放度高,远程配送提高了区域辐射面积,并便于现场作业点的灵活拓展;生产作业全过程不涉及成品炸药生产、运输、储存,本质安全度高,故可将“一体化”作业模式应用于砂石骨料开采。本文将重点介绍“一体化”作业模式的构建方式、关键技术及应用情况。

2.集中生产

易普力公司自主研发了EMP-1型模块化乳胶基质地面制备站,EMP-1型模块化地面站包含动力舱、制备舱以及制乳舱三个单元模块,每个模块均以40英寸高柜标准集装箱为框架,使得模块化地面站可以经海运或者公路等方式运输至各项目施工地;动力舱与制备舱组合可作为水油相地面制备站使用,动力舱、制备舱和制乳舱共同使用可作为地面制乳地面制备站使用。该模块化地面站具备以下特点:先进的自动控制与监控系统,安全性高;现场施工工程量小,工期短;各模块通用性强,可根据需要自由组合添置;扩展性强,产能可根据模块配置;投资少、建站快,运输方便,可重复利用。图1为现场安装完毕后的EMP-1型模块化地面站。

EMP-1型模块化地面站

2.1动力舱

动力主模块采用一个40英尺高柜集装箱为载体,内设锅炉间、日用油箱间、控制室、化验室4个功能间。具备的主要功能包括:为制备舱水相、油相制备模块以及制乳舱提供蒸汽供热;集中监测关键生产工序且记录工艺数据,可同时兼顾关键工序的视频监控并记录;内设理化室可完成炸药生产所需的相关性能实验、质量检测及分析。

2.2制备舱

制备舱采用一个40英尺高柜框架集装箱,底部铺设不锈钢材质钢板。制备舱具备水相、油相、敏化剂等原料配制、储存及上料功能。制备主模块设置动力配电柜,柜内预留水相储罐扩展模块接线端子,动力设备均设就地控制,控制执行及采样参数均可在触摸屏显示,与控制室进行数据通讯及存盘。

2.3制乳舱

制乳舱采用一个40英尺高柜框架集装箱,底部铺设不锈钢材钢板。制乳舱安装主要设备有水相储备罐、水相泵、油相储备罐、油相泵、粗乳器、螺杆泵、静态乳化模块和配电柜等。制备舱制备好的水相和油相分别被泵送至制乳舱的水相储备罐和油相储备罐中,再分别经过过滤和计量后同时泵送至粗乳器中进行粗乳工序。水相和油相在粗乳器中经搅拌叶片的剪切混合作用,形成稳定性较低的粗乳液。粗乳液再经粗乳器底部的螺杆泵泵送至静态乳化模块,经静态乳化模块剪切拉伸后形成乳胶基质。

3.远程配送

3.1适合远程配送的乳胶基质

易普力公司深入研究了适合远程配送的乳胶基质化学敏化配方与工艺,通过将快速发泡技术与自动控制技术相结合,乳胶基质在20℃~80℃大区间内任意温度,使用装药车进行装药都能在10~30min内实现正常敏化,该敏化方式既节省了冷却与保温措施,也增加了不同气候条件下装药车的应用范围。乳胶基质技术性能如下:无雷管感度,本质安全性水平高;储存期大于2个月,便于生产组织;20C~80℃时动力粘度小于30000cp,便于输送与装药;车载抗颠簸运输距离大于800km,便于远距离运输。

易普力公司同时深入研究了混装车配方,形成两种不同威力的炸药配方,装药车可根据爆破的不同岩性,通过最佳匹配实现最佳爆破效果与最佳的经济效益,实现了装药车装药工艺的柔性化。

3.2乳胶基质远程配送车

目前国内直接采用混装车进行小范围乳胶基质运输,存在效率低、成本高、安全性低等缺点,制约了“一体化”作业模式的发展。针对该问题,易普力公司开发了适合“一体化”作业模式的乳胶基质远程配送车[3],如图2所示。该车由牵引运输车与双锥罐车组成,结构合理、外形美观、实用性强,可实现乳胶基质运输及临时存储;装载容积25m3(运载乳胶基质质量最达32t);燃油加热水循环系统及复合材料保温结构确保基质温度全程可控;整车具有双卸料系统,泵送系统出现故障,也能实现重力卸料。

乳胶基质远程配送车实现了安全、低成本、高效率地区域配送,扩大地面制备站服务范围和机动、灵活性,使地面制备站生产的乳化基质能够得以经济、快捷的供给更多的爆破作业点,实现“一站多点”的供药模式,在一个爆破施工地点只需配备混装车即可满足爆破服务需求。乳胶基质远程配送车以安全性、及时性及稳定性为“一体化”作业模式提供了可靠保障。

乳胶基质远程配送车

4.现场爆破

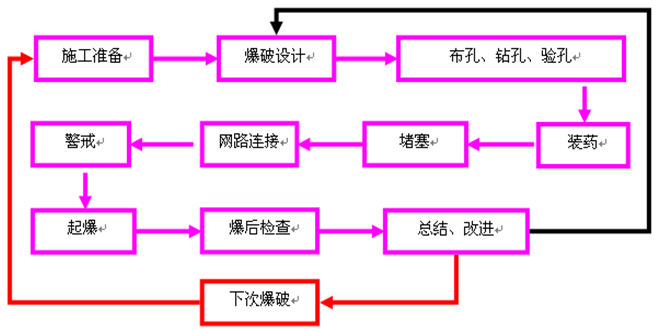

乳胶基质运送至爆破现场后,通过混装车将乳胶基质敏化后泵入炮孔,实施爆破作业。易普力公司在水电、核电、火电、机场及矿山拥有二十余年的爆破施工经验,形成了混装炸药爆破一体化施工作业模式(如图3所示),并通过对各作业环节的精细管理,满足了用户的需求。

混装炸药爆破一体化施工作业模式

4.1钻孔环节精细化管理

对于混装炸药爆破作业,相对采用常规包装炸药爆破,孔网参数更大,炮孔长度更深,钻孔偏差对爆破质量的影响更大,所以对钻孔环节精细化管理尤其重要。为此,公司对钻孔质量提出了严格的要求,钻孔工艺具体控制要求满足《爆破安全规程》GB6722-2014。每完成一个钻孔,要及时护孔,整理出孔圈,孔圈距孔边缘0.5m。并测量孔深,检查深度是否在设计规定的范围内。对自检合格的孔应用编织袋堵住孔口,并将孔口周围的浮渣清理干净,以免石块掉入孔中而造成堵塞,并能保证在装药时不至于堵孔,卡孔。

4.2装药环节精细化管理

起爆器材检查:对所使用的爆破器材进行外观检查;对电雷管进行电阻值测定;对使用的仪表、电线、电源进行必要的性能检验;导爆索、导爆管雷管、起爆具等起爆材料的性能除应满足国家标准要求外,考虑到混装炸药作业特点,还应满足耐水、耐油、耐温、耐拉等现场作业要求。

起爆药包制作:起爆药包由中继药包和雷管加工制作而成。应采取专用起爆具或爆速较高的防水型乳化炸药作为中继药包。起爆药包装入炮孔后,下孔雷管的脚线(导爆管)应缠绕在石块上,防止受自身重力作用或装药冲击导致雷管脚线滑入炮孔中,并保证在装药后起爆药包离开孔底约0.5m的距离。

4.3装药作用精细化管理

混装炸药车装药前应对混装炸药的密度进行检测,检测合格后方可进行装药,装药过程中,应至少抽测一次密度。采用输药软管方式输送混装炸药时,对干孔宜将输药软管末端下至孔口填塞段以下0.5m~1.0m处,对水孔应将输药软管末端下至孔底,并根据装药速度缓缓提升输药软管。遇水孔时输药管应下至孔底,装药时输药软管上提速度不宜过快,确保装药连续无水柱间隔。现场混装乳化炸药装药完成并等待10min敏化后进行堵长检测,校核药柱高度与设计是否相符。

4.4堵塞环节精细化管理

炮孔堵塞材料要用岩粉或细砂,严禁填入块石造成卡孔,保证堵塞质量;堵塞过程中缓慢堵塞,有水炮孔堵塞时应使孔内水完全排出孔外;堵塞过程中注意保护爆破器材和起爆网路。

4.5起爆环节精细化管理

对于导爆管和导爆索起爆网路,应严格按设计进行连接,且满足《爆破安全规程》GB6722-2014要求。

对于爆破警戒,爆破范围由爆破设计确定,执行警戒任务的人员应按指令到达指定地点并坚守工作岗位;警戒信号包括预警信号、起爆信号和解除信号,各类信号均应使爆破警戒区域及附近人员能清楚地听到或看到。

为提高混装炸药爆破技术水平,应进行爆后检查与总结。爆后检查主要内容包括:确认有无盲炮;爆堆是否稳定,有无危坡、危石,爆破质量效果是否满足要求。每次混装炸药车装药爆破后,当天要及时进行爆破总结评估,为下次爆破参数优化提供建议参考。

4.6起爆安全精细化管理

爆破安全是混装炸药爆破的一项重要管理内容,具体要求如下:爆破作业现场须采用安全带全封闭隔离,并设置警示标志;民爆物品运抵爆破作业现场后应由押运员和材料员进行交接,爆破作业人员按照相关的安全规定进行装卸,爆破现场民爆物品的临时存放点应选择在爆破区域附近的干燥空旷场地,远离边坡和其它作业区域,且不得影响爆破施工作业;民爆物品领用前由质检人员对爆破器材进行外观检查和必要的性能测试;装药爆破作业前应做好安全技术交底工作,并按要求记录。

4.7起爆质量精细化管理

钻孔质量控制:应及时清理工作面松散爆渣;严格按设计的孔网参数采用全站仪、水准仪、皮尺等测量手段布孔;钻孔孔位、孔深、孔斜、孔向应符合设计参数要求,并严格按参数验孔,保证钻孔精度。爆前准备工作:及时清理爆区临空面,尽量采用清渣爆破;及时处理爆区底部根坎、岩墙;根据现场钻孔情况核实单孔装药量;因现场环境变化孔网参数与设计不符的现象时有发生,须根据实际情况及时调整装药量。装药过程控制:水孔应将输药软管下至孔底,并根据装药高度缓缓将输药软管提起,确保水孔炮孔底部装药到位;起爆药包的加工应确保引爆雷管和起爆药包可靠接触。堵塞过程控制:确保堵塞长度符合设计要求,水孔堵塞时根据岩渣下沉速度调整堵塞速度,确保堵塞的密实;应防止石块掉入孔内砸坏导爆管和堵孔。

5.结论

易普力公司将“一体化”作业模式于成功应用于攀枝花攀钢集团朱家包包铁矿开采、攀枝花攀钢集团兰尖铁矿开采、攀枝花攀钢集团白马铁矿开采施工,爆破工程合格率达100%,优良率达90%以上,得到业主的高度认可。针对我国砂石骨料料场点多面广的特点,“一体化”作业模式在砂石骨料行业更具应用前景,本文重点介绍了易普力公司在“一体化”作业模式前期的研究工作和取得的阶段性成果,旨在起到抛砖引玉作用,后期还须同行共同研讨、推进“一体化”作业模式在砂石骨料行业的应用。

分享:

中国砂石协会

2016年09月19日

- 会员企业

- 理事单位