机制砂石粉含量对混凝土性能影响研究

发布日期:2017-12-17 浏览次数: 次

机制砂石粉含量对混凝土性能影响研究

薛元 曾晓辉 唐珏凌 王智猛

前言

铁路建设中混凝土使用量大,天然砂储量已难以满足日益增长的需求。且作为不可再生资源,其开采受到严重限制。为解决天然砂供应不足的问题,使用机制砂代替天然砂作为混凝土细骨料已成为趋势。可机制砂受岩石材质和生产工艺影响较大,普遍存在级配不合理、石粉含量过高、颗粒棱角性指标高、粗糙度大、所配置混凝土易泌水等问题。

研究表明,机制砂比天然砂棱角多,颗粒粗糙,配制的混凝土抗压抗折强度高于天然砂。机制砂中的石粉在一定含量范围会提高机制砂混凝土的和易性和强度,且对抗渗、抗冻等耐久性也有不同程度的提高。新的国家标准将其应用范围从建筑工程扩大到公路、铁路等领域,对石粉含量限制也从最高3%放宽到最高10%。

目前,有关机制砂配制铁路用高性能混凝土的研究较少,本文以TB10005-2010《铁路混凝土结构耐久性设计规范》为依据,系统地研究了机制砂的物理指标、强度和耐久性,并比较了石灰岩机制砂和天然河砂高性能混凝土的差异。

1试验

1.1 试验材料

水泥:P.O42.5级普通硅酸盐水泥,28d抗折、抗压强度分别为7.9MPa和47.6MPa。

粗骨料:5~15mm和16~25mm两种粒级碎石按2∶3的比例掺混,形成5~25mm连续级配碎石,松散堆积密度1530kg/m3。

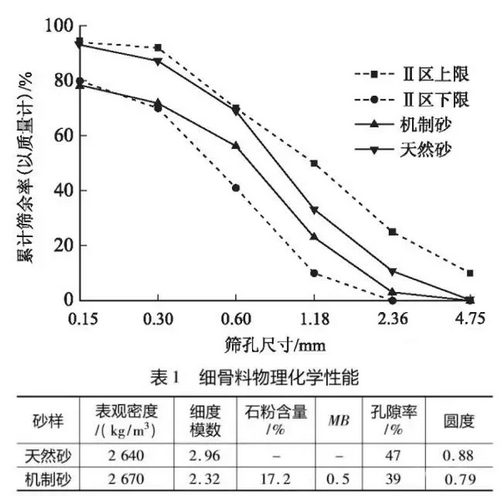

细骨料:天然河砂和石灰岩机制砂,级配曲线如图1所示,试验中为排除级配对混凝土性能的影响,对河砂的级配作了调整,使之和机制砂级配近似。细骨料物理化学性能如表1所示。

石灰石粉:石灰石机制砂经筛分所得粒径小于75μm的颗粒。

矿物掺合料:Ⅱ级粉煤灰,硅灰。

外加剂:TL-1000聚羧酸高性能减水剂。

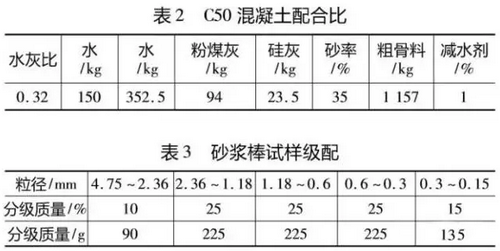

试验材料均满足TB10424-2010《铁路混凝土工程施工质量验收标准》要求。C50河沙和机制砂高性能混凝土配合比参数如表2所示,其中机制砂按石粉含量从0%~20%分为6组,河砂为对照组。碱骨料反应砂浆棒配合比如表3所示。

1.2 试验方法

细骨料物理化学性能按GB/T14684-2011《建设用砂》测试,混凝土强度按TB10005-2010《铁路混凝土结构耐久性设计规范》中要求的方法测试,混凝土抗氯离子渗透试验用电通量法,按GB/T50082-2009《普通混凝土长期性能和耐久性能试验方法标准》进行。碱骨料反应采用快速砂浆棒法,按TB10005-2010《铁路混凝土结构耐久性设计规范》的规定测试。

2实验结果与分析

2.1 石粉对铁路机制砂混凝土施工拌合性能影响

本试验中,C50河砂高性能混凝土坍落度为221mm,扩展度为516mm,和易性良好,无泌水现象。C50机制砂高性能混凝土施工拌合性能随石粉含量的变化如图2所示。

由图2可知,随着石粉含量的升高,C50机制砂高性能混凝土的坍落度和扩展度先增加后降低,变化趋势近似于抛物线,石粉含量约为10%时,坍落度和扩展度均达到最大值。除石粉含量为20%时,混凝土黏聚性过大,拌合困难外,其余各组混凝土和易性良好,且坍落度均大于200mm,满足大流态混凝土的坍落度要求。贺图升等人的研究表明,石粉含量低于一定值时,机制砂混凝土极易出现粘聚性不良、泌水等现象。本试验中加入了一定比例的粉煤灰和硅灰,其比表面积远大于石粉,使石粉对机制砂混凝土粉体当量贡献小于掺合料,石粉含量较低时,机制砂混凝土黏聚性有所改善,因此并未出现泌水等不良现象。扩展度和坍落度呈先增长后下降的抛物线变化,说明即使在含有大量矿物掺合料的高性能混凝土中,石粉颗粒也能够填补混凝土中0.75~45μm左右的粒级空白,存在滚珠效应,起润滑作用,对混凝土和易性有明显提高。

2.2 石粉对铁路机制砂混凝土强度影响

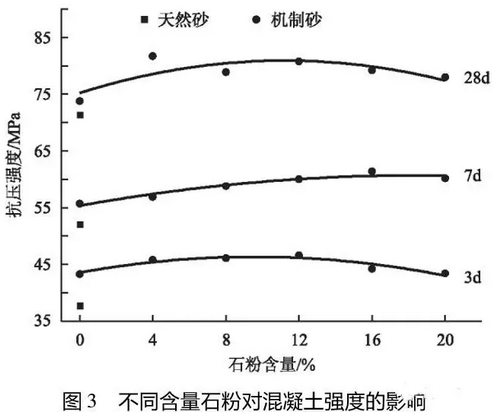

C50机制砂高性能混凝土强度随石粉的变化如图3所示。

从图3中可以看出,C50机制砂高性能混凝土3d、7d、28d抗压强度均高于C50河砂高性能混凝土,可见机制砂用于铁路混凝土中,强度是完全可以保证的。随着石粉含量的增多,混凝土各龄期强度都有所增加,石粉含量达16%后强度开始有所降低,但降低幅度不大。机制砂混凝土强度高于河砂混凝土的原因有两个:(1)机制砂颗粒棱角分明,粗糙度大,圆度低,使得机制砂混凝土中细骨料颗粒之间的机械咬合力大,从而使得混凝土抗压强度提高;(2)适当的石粉能够填充细骨料之间的空隙,使机制砂混凝土密实度得以提高。

2.3 石粉对铁路机制砂混凝土抗氯离子渗透性能影响

采用电通量法测得56d龄期时,C50河砂高性能混凝土6h电通量为212C,C50机制砂高性能混凝土6h电通量随石粉含量变化而变化,量值为168~340C。不同石粉含量C50机制砂高性能混凝土电通量变化如图4所示。

由图4可知,随着石粉含量的增加,C50混凝土电通量按一阶指数形式衰减,石粉含量超过12%后,电通量变化幅度减小。机制砂中的石粉增加了浆体和界面过渡区的密实度,一定程度上减少了混凝土内部的毛细孔,当混凝土中存在湿度梯度时,毛细孔对氯离子的吸附效应有所缓解,混凝土表现出随石粉含量增加电通量降低的趋势。

粉含量为8%时,C50机制砂混凝土的电通量接近C50河砂混凝土的龄期电通量。TB10005-2010《铁路混凝土结构耐久性设计规范》中规定,设计使用寿命为100年的C50及以上混凝土56d电通量≤1000C,本试验中所有试件电通量均满足要求。

2.4 石粉对铁路机制砂混凝土碱骨料反应影响

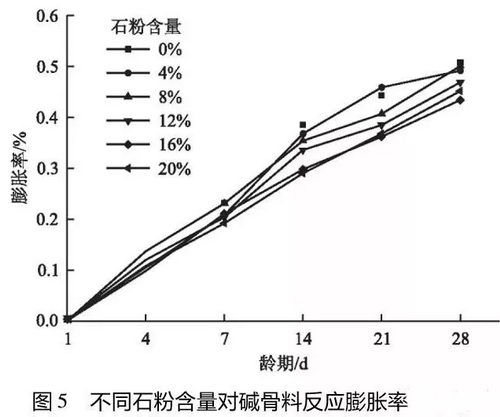

不同石粉掺量下砂浆棒试件不同龄期的膨胀量如图5所示。

从图5不难看出,随着机制砂中石粉含量的增多,碱骨料反应的膨胀率降低,且石粉含量越多,膨胀率降低的越多。说明石粉对机制砂混凝土碱骨料反应有一定缓解的作用。但从整体上来看,石粉对机制砂混凝土碱骨料反应的影响较小,对膨胀率的降低十分有限。

TB10424-2010《铁路混凝土工程施工质量验收标准》TB10005-2010《铁路混凝土结构耐久性设计规范》中都要求28d砂浆试件的长度膨胀率不大于0.10%,则评定该矿物掺合料抑制碱-硅酸反应有效。本试验中石粉含量达到20%时,砂浆棒膨胀率仍然超过0.4%,高于0.10%的限度。且砂浆棒试件养护至28d时,试件表面均出现大量白色碱-硅酸胶凝体,说明砂浆棒试件发生了剧烈的碱骨料反应。刘童超认为,石粉可以抑制碱骨料反应的最终膨胀量,但其试验表明,即便是通过调节石粉粒径,达到最好的效果时,28d膨胀量也超过0.10%这一限度。可见,石粉对碱骨料反应有一定的缓解,但与不含石粉的机制砂相比差别不大,因此可以认为,石粉作为一种惰性掺合料,活性很低,只能通过有限的“微集料效应”轻微影响碱骨料反应的进程,不能从根本上抑制碱骨料反应,抑制机制砂混凝土碱骨料反应,需使用具有“火山灰效应”的活性掺合料。

3总结

C50机制砂高性能混凝土施工拌合性能和耐久性均可达到同等条件下河砂混凝土的指标,且强度高于河砂混凝土。通过调节掺合料和石粉含量,机制砂高性能混凝土可具备大流态、强度高、抗氯离子渗透性能好等特性,满足铁路用混凝土的要求。

随着石粉含量的增多,C50机制砂高性能混凝土坍落度、流动度和强度都呈现先增大后减小的趋势,石粉对混凝土和易性的影响程度高于对混凝土强度的影响程度,因此在强度满足的条件下,应优先考虑对和易性的影响。

随着石粉含量的增多,机制砂混凝土56d龄期6h电通量呈一阶指数形式衰减,石粉可以有效提高混凝土抗氯离子渗透能力。但对砂浆棒试件的碱骨料反应只有轻微缓解作用,不能有效抑制。

石粉含量在8%~16%之间时,混凝土和易性最优,强度较高。因此,建议机制砂制备高性能混凝土时,石粉含量控制在8%~16%之间。

分享:

中国砂石协会

2017年12月17日

- 会员企业

- 理事单位