机制砂在高速铁路混凝土中应用的研究

发布日期:2018-04-16 浏览次数: 次

机制砂在高速铁路混凝土中应用的研究

姚利民

中铁二十二局集团第五工程有限有限公司

摘要

由于贵州省铜仁地区特殊的山区地质条件,决定了其缺乏配制混凝土所需的原材料天然河砂,新建铜仁至玉屏铁路混凝土选用机制砂作为混凝土所需细骨料,结合机制砂在本条铁路中的应用现状,分析机制砂石粉含量对混凝土各方面性能的影响。

关键词:机制砂 石粉含量 混凝土

1 引言

2002年2月1日起实施的GB/T14684-2001《建筑用砂》首次增加了人工砂的种类,确定了人工砂的定义、技术要求和检验方法,从此国标允许了机制砂在混凝土中的使用,促进了机制砂在混凝土中的应用,随着机制砂的应用发展,机制砂已经在建筑用砂市场中占主导地位,在工程建设中起着十分重要的作用。受自然资源的限制贵州省铜仁地区天然河砂资源严重匮乏,所以机制砂在本地区砂浆、混凝土和砌块的生产中得到了很大程度的应用,机制砂的应用不仅弥补了当地自然资源存在的不足,而且保护了河道,同时也为企业节省了用河砂所增加的运费等。

总之,机制砂既可以降低工程成本又能保护环境,进行机制砂在混凝土应用中的研究有着积极的意义。

2 工程概况

新建铜仁至玉屏铁路北起贵州省铜仁市碧江区,向南经万山区,止于玉屏县,接沪昆客运专线,双线全长47.7公里,设计时速200公里,中铁二十二局五公司项目部主要负责承建站前工程TYTJ-2标段IDK14+776.5~IDK27+626.35段土建工程,正线长度为12.84985km。隧道工程8座,共计6317.5延米,包括杨家坳隧道、双树坪隧道、黄蜂坳隧道、新龙桥1#、2#隧道、大坡董1#、2#隧道、黄董坡隧道。辅助导坑1座:杨家坳2#横洞610米桥梁工程9座,共计2860延米,包括秦家大坡双线大桥、黄蜂坳双线大桥、火烧坡双线大桥王家坡双线中桥、土口湾双线大桥、王家湾双线特大桥、杉树湾双线中桥、杨底江双线特大桥、万山道岔大桥;区间路基2404.86m、站场路基921.5m,涵洞14座/409.9横延米。

3 理论配合比确定

3.1 试验原材料

水泥:贵州科特林水泥有限公司,P.O42.5水泥,比表面积336m2/kg;3d、28d抗折强度分别为4.7MPa、8.6MPa;3d、28d抗压强度分别为23.5MPa、46.8MPa。

粉煤灰:贵州大龙发电厂综合产业有限公司,烧失量7.22%;细度22.4%;需水量比101%。

粗骨料:5-31.5连续级配的碎石,压碎值6.0%;表观密度2700kg/m3。

细骨料:机制砂,Ⅱ区砂,表观密度2700kg/m3;细度模数3.0;石粉含量6.4%;压碎值18%。

减水剂:聚羧酸高性能减水剂,减水率26%,压力泌水率35%;含气量2.6%。

引气剂:减水率9%;含气量4.2%;泌水率比23%。

3.2 理论配合比确定

3.2.1 技术指标

1、设计强度:C35

2、坍落度要求:160-200mm

3、含气量:≥4%

4、胶凝材料用量:最大胶凝材料用量400kg/m3、最小胶凝材料用量320kg/m3,最大水胶比0.45

5、混凝土最大碱含量≤3.0kg/m3

6、电通量<1200C

7、混凝土氯离子含量≤胶凝材料的0.10%

8、混凝土三氧化硫含量≤胶凝材料的4.0%

3.2.2 配合比设计

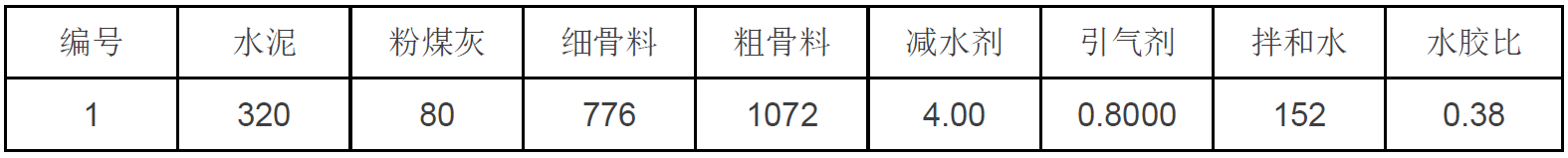

根据《普通混凝土配合比设计规程》JGJ55-2011设计,经试验试配、调整得混凝土理论配合比如表1所示:

表1 混凝土理论配合比

混凝土拌合物各项性能指标如表2所示:

表2 混凝土拌合物技术指标

4 机制砂石粉含量对混凝土性能的影响

4.1 不同石粉含量机制砂配制

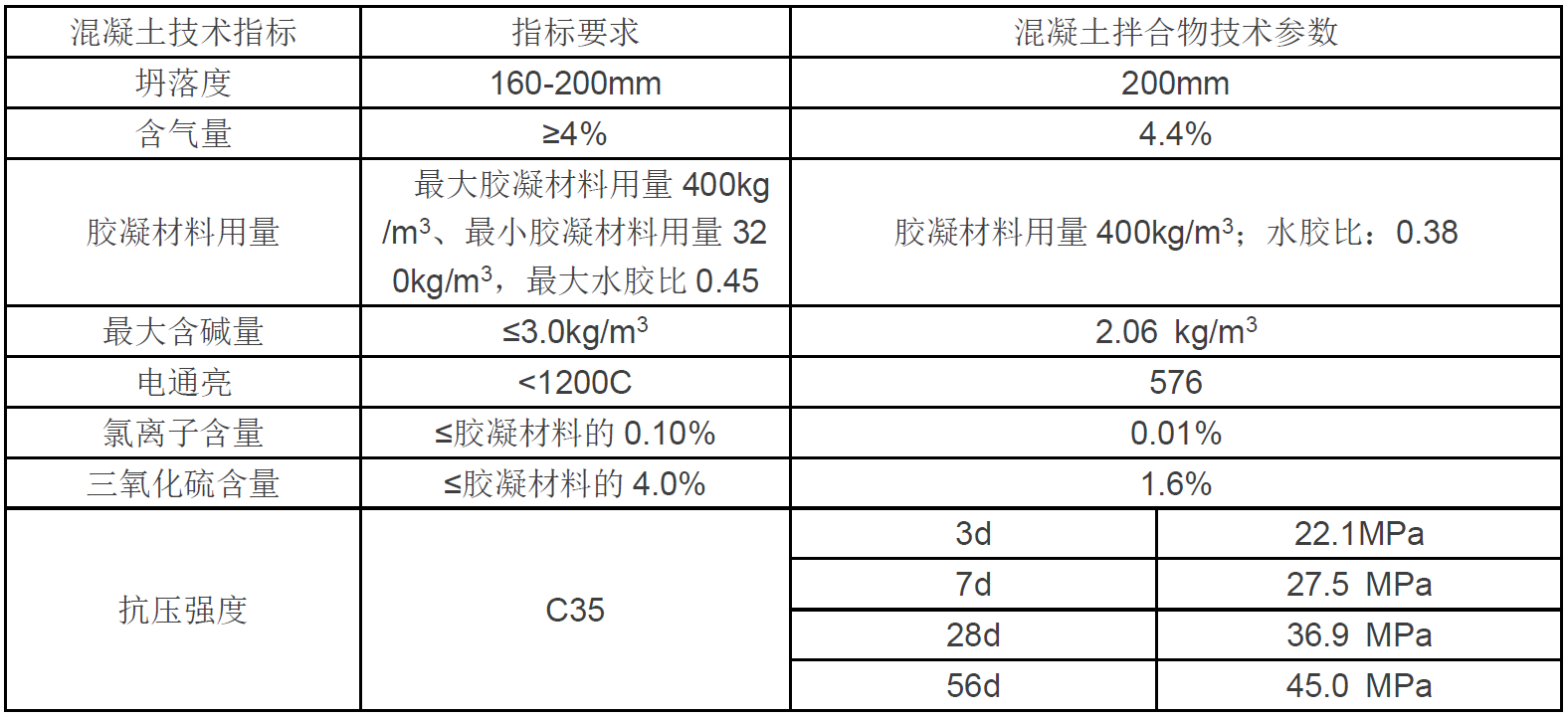

选用细度模数为3.0、石粉含量为15%的砂作为试验用砂,机制砂石粉含量控制采用先用水洗法去除石粉,再按试验设计石粉含量所需石粉和粒径介于0.075mm-0.15mm砂加入去除石粉的机制砂中。不同石粉含量机制砂颗粒级配如表3所示:

表3 机制砂颗粒级配

4.2 石粉含量对混凝土性能的影响

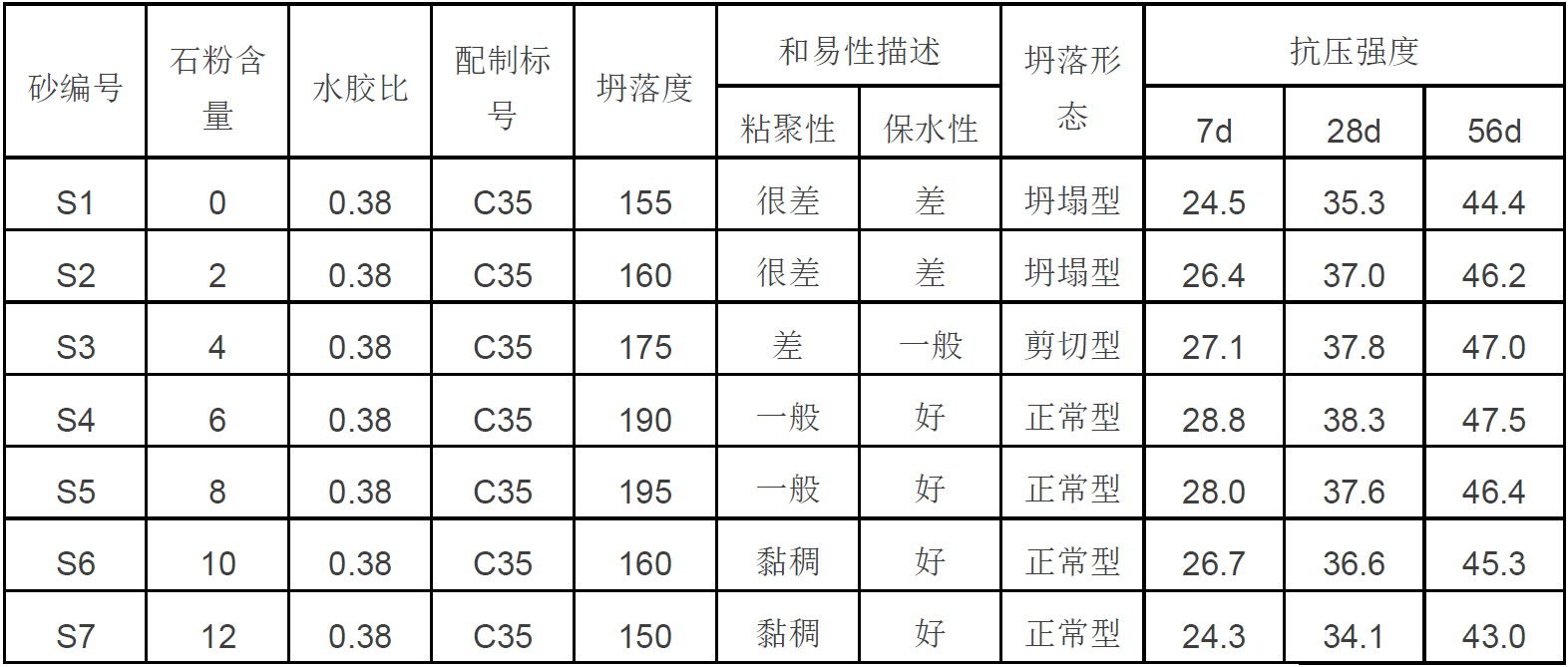

用表3中的机制砂分别拌制混凝土试样,并对混凝土拌合物坍落度、扩展度、泌水率、含气量以及力学性能进行对比。试验结果如表4所示:

表4 石粉含量对混凝土拌合物的影响

4.3 试验结果分析

1、石粉含量对混凝土拌合物工作性能的影响

从图1和表4可知,机制砂中石粉含量为零时,混凝土工作性很差,混凝土呈松散型,泌水严重,随着石粉含量增加,拌合物坍落度也在增大,混凝土粘聚性增强,保水性逐渐增强,泌水减少,石粉含量在6%-8%之间混凝土工作性能达到最佳,但是随着石粉含量继续增大,混凝土拌合物坍落度随之减小,黏度逐渐增大。根据TB10424-2010《铁路混凝土工程施工质量验收标准》规定,C30~C45混凝土所用机制砂,MB<1.4时,石粉含量≤7.0%,因此,根据试验结果,C35混凝土最佳石粉含量宜介于6%~7%之间。

图1 石粉含量对混凝土坍落度的影响

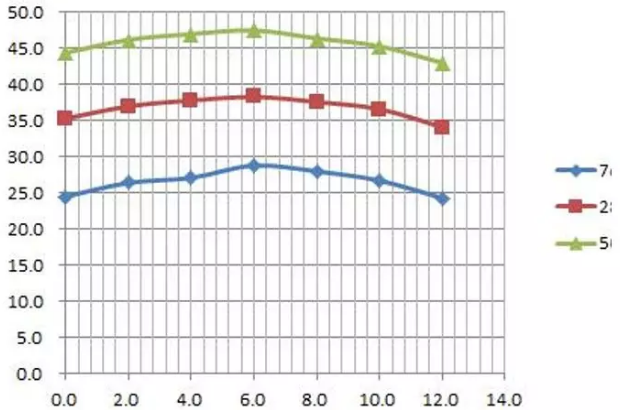

2、石粉含量对混凝土力学性能的影响

图2 石粉含量对混凝土力学性能的影响

结合表4和图2得知,砂中含有一定数量的石粉对混凝土力学性能有一定的提高,但不是很明显,这是由于石粉在混凝土中属于惰性粉体,不参与混凝土中水泥的水化,石粉在混凝土中起填充空隙的作用,使混凝土更加密实。由图2看出,当石粉含量达到一定峰值时,混凝土强度开始出现略微下降,这主要是由于石粉本身形貌接近于水泥,需水量很大,当石粉含量增加到一定程度后继续增加石粉含量,需要更多的水去包裹石粉,此时,就会造成混凝土工作性能下降,粘稠度增大,流动性变差,从而使混凝土密实度降低,造成混凝土强度的下降。从图2可知,峰值在6%-8%之间,在2%-8%之间混凝土强度基本处于增长阶段,结果表明石粉含量宜控制在2%-8%之间,作为铁路混凝土则控制在2%-7%之间。

5 机制砂级配对混凝土性能的影响

5.1 机制砂筛分试验

级配和细度模数是机制砂的重要参数,二者相互关联,为了进一步研究机制砂级配对混凝土性能的影响,采用控制变量法进行研究,根据前节试验结果,机制砂石粉含量取6.6%,将机制砂筛分并按表5.1所示级配配制成不同细度模数的机制砂,分别拌制混凝土进行研究。

表5.1 机制砂级配

5.2 不同细度模数机制砂混凝土对比试验

利用表4中不同细度模数的机制砂,同时调整砂率,按照3.1中配合比分别拌制混凝土进行试验,试验结果如表5.2:

表5.2 机制砂级配对混凝土拌合物的影响

5.3 试验结果分析

结合表5.1和表5.2可以看出,机制砂的级配会对混凝土的工作性造成影响。机制砂的级配对混凝土工作性具有双重作用,J1和J2机制砂大粒径颗粒含量较少,小颗粒含量较多,导致机制砂比表面积增大,需要包裹砂子表面的水泥浆增加,需水量上升,使混凝土变得黏稠,同时由于细颗粒含量大,孔隙率变小,骨料之间的摩擦增大,因此混凝土流动性变差,而且较小的空隙率不能保持较多的水泥浆,致使水泥浆体外流,使混凝土离析泌水严重;J5机制砂2.36mm和1.18mm颗粒累计筛余达到了都级配要求的上限,级配呈现两头大中间小的特点,中间颗粒少,使级配不连续,空隙率增大,颗粒之间不能牢固嵌套,使小颗粒和水泥浆在经过轻微震动后从空隙中析出,造成离析现象,混凝土看起来分散;J3和J4机制砂各级配颗粒分布比较均匀,细度模数和空隙率适中,使混凝土有很好的工作性,不会出现因干稠导致的泌水,也不会出现因浆体过多导致的离析。

表5.2看出同一级配区属的机制砂,级配对混凝土抗压强度的影响不是很大,在石粉含量最佳的情况下,细度模数在2.6-3.0之间最佳。

6 结论与建议

1、机制砂级配对混凝土工作性有一定影响,但对混凝土力学性能影响较小;机制砂颗粒级配主要通过影响机制砂的空隙率和颗粒之间的摩擦阻力两方面来影响混凝土的工作性能。

2、机制砂石粉含量对混凝土的工作性能和力学性能影响都比较大,在超出一定范围后混凝土强度下降较快。适量石粉可以完善机制砂的级配缺陷,在混凝土中起到很好的填充作用,但是,过量的石粉需要更多的水泥浆来包裹,除此之外石粉需水量较大,会增大混凝土的用水量,从而影响混凝土强度。在C35铁路混凝土中机制砂石粉含量宜控制在6%-7%。

分享:

中国砂石协会

2018年04月16日

- 会员企业

- 理事单位