钢渣粗骨料在泵送配重混凝土的应用试验研究

发布日期:2018-04-12 浏览次数: 次

钢渣粗骨料在泵送配重混凝土的应用试验研究

试验通过调整胶凝材料用量和砂率对泵送钢渣配重混凝土工作性、力学性能及表观密度和干密度的影响,结果表明在满足和易性条件下,钢渣泵送混凝土胶凝材料用量相对较高,但混凝土60d强度仍有大幅增加。胶凝材料为450kg/m3,砂率为36%时,钢渣混凝土的表观密度和干密度达到最大值分别为2780kg/m3和2680kg/m3。

序言

钢渣是炼钢产生的工业废渣,主要由钙、硅、镁及少量铝、锰、磷等多种氧化物组成,主要矿物相为C3S、C2S及硅、镁、铁、锰、磷的氧化物形成的固溶体,被称为过烧硅酸盐熟料。钢渣产生率为粗钢产量的15%~20%,钢渣在欧美等发达国家已基本达到供耗平衡,在我国钢渣利用率为50%~60%,建材领域只占10%左右。据有关统计到2050年,人类对混凝土的需求量将高达每年160亿吨,随着国家对矿产资源的保护,矿山开采受到限制,优质石灰石资源日益紧缺,寻找可替代资源就十分必要。钢渣在混凝土中大量应用不仅可以解决钢渣堆放对土壤、空气、地下水等环境造成的污染问题,钢渣在混凝土中还可以起到改善混凝土力学性能及耐久性能的作用,作为新型骨料已在混凝土中逐渐应用,并取得一些研究成果。钢渣表观密度一般在3000kg/m3以上,且资源较多,本试验以钢渣为混凝土粗骨料,以石灰石人工砂为细骨料,通过调整胶凝材料用量、砂率等,配制混凝土干表观密度大于2600kg/m3的泵送配重混凝土,并对试验结果进行分析。

一、试验原材料与试验方法

1.1试验原料水泥:山东水泥厂P·O425水泥,物理性能见表1;粉煤灰:济南黄台电厂Ⅱ级粉煤灰,45μm筛余为20.8%;砂:石灰石人工砂,物理性能见表2;钢渣:济南钢铁厂转炉钢渣,物理性能见表3;外加剂:采用减水、缓凝成分复合添加剂,减水成分为高效萘系和脂肪族复合,缓凝剂为葡萄糖酸钠。

表1 水泥物理性能

表2 人工砂物理性能

表3 钢渣物理性能

1.2试验方法

配合比设计参照执行JGJ 55-2011普通混凝土配合比设计规程,用体积法设计钢渣混凝土配合比。钢渣配重混凝土设计干表观密度≥2600kg/m3,由于配重混凝土对强度等级要求不是很高,首先应考虑配制的混凝土干表观密度满足设计配重密度要求,同时要求混凝土出机坍落度大于200mm,和易性良好,满足泵送施工要求。混凝土拌合物性能试验参照GB/T 50080-2002普通混凝土拌合物性能试验方法标准,测定混凝土拌合物表观密度,初始及40min坍落度,观察混凝土和易性。测试60d龄期时的表观密度,将60d测试强度压碎的试块放在在75℃烘箱中烘干测试其含水率,计算混凝土干密度。参照GB/T 50081-2002普通混凝土力学性能试验方法标准,成型100×100×100的混凝土试块,在温度为20±5℃环境中静置1d,然后编号、拆模。拆模后放入温度为20±2℃,相对湿度为95%以上的标准养护室中养护,测试其不同龄期抗压强度。

二、试验结果与讨论

钢渣表观密度为3200kg/m3,而普通石灰石骨料的密度为2650kg/m3左右,因此用钢渣等体积取代石灰石骨料配制泵送钢渣配重混凝土时,容易出现离析、分层现象,为增加浆体对骨料的“包裹托浮”作用,应提高胶凝材料用量,为保证配重混凝土密度能够满足设计配重要求,水泥用量应相对较高。因此,本试验设计胶凝材料用量分别为400kg/m3、450kg/m3、500kg/m3;参照前期试验基础上,为保证和易性,粉煤灰取代水泥比例为30%;考虑钢渣等体积取代石灰石后钢渣配重混凝土的砂率变化,分别设计为36%、38%、40%、42%。通过调整混凝土用水量,满足钢渣混凝土出机坍落度大于200mm要求。本试验泵送钢渣配重混凝土试验配比如表4所示,试验结果见表5。

表4 钢渣粗骨料泵送配重混凝土配合比

表5 泵送钢渣粗骨料配重混凝土试验结果

2.1新拌泵送钢渣配重混凝土拌合物性能

由表5试验结果可以看出:钢渣混凝土胶凝材料用量为400kg/m3时,砂率低于40%的钢渣混凝土和易性较差,40min坍落度损失较大,不能满足泵送混凝土的施工要求。混凝土的和易性随砂率提高而逐渐改善,砂率增至42%时,混凝土40min坍落度基本没有损失。胶凝材料用量高于450kg/m3时,砂率在36%时,即可满足和易性及泵送要求,坍落度损失较小,且拌合物浆体对骨料包裹作用明显改善,粘度增大,拌合物粘聚性和保水性随胶凝材料用量的提高而逐渐改善。因钢渣骨料密度较大、胶凝材料用量相对普通石灰石混凝土要高,使得混凝土拌合粘度相对较大,因此钢渣配重混凝土的泵送压力相对而言会高些。

2.2泵送钢渣配重混凝土力学性能

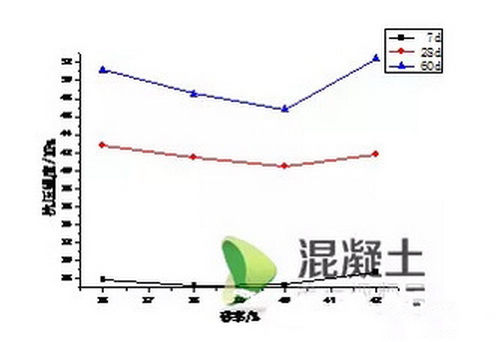

不同钢渣配重混凝土配合比强度分析分别见图1、图2和图3。

图1 400kg/m3胶凝材料钢渣配重混凝土强分析

图2 450kg/m3胶凝材料钢渣配重混凝土强分析

图3 500kg/m3胶凝材料钢渣配重混凝土强分析

根据表5试验结果,以及图1、2、3不同胶凝材料用量混凝土各龄期强度随砂率变化分析,可以看出:不同胶凝材料用量的钢渣骨料混凝土各龄期强度随砂率升高表现出不同的规律,胶凝材料用量为400kg/m3和500kg/m3时,钢渣混凝土的7d、28d、60d强度在砂率为38%的时候最高,而胶凝材料为450kg/m3的钢渣混凝土各龄期强度在砂率为36%时,各龄期强度最高。随胶凝材料用量的提高,混凝土各龄期强度均逐渐升高,但是胶凝材料500kg/m3混凝土强度相对胶凝材料450kg/m3混凝土强度增幅不大。由试验结果及分析曲线可以看出,钢渣骨料混凝土的60d龄期强度相对28d龄期强度仍有大幅提高,这说明用钢渣作为混凝土骨料,有助于混凝土后期强度的发展,这与有关研究表明钢渣骨料作骨料可以改善混凝土界面过渡区和内部结构相一致。

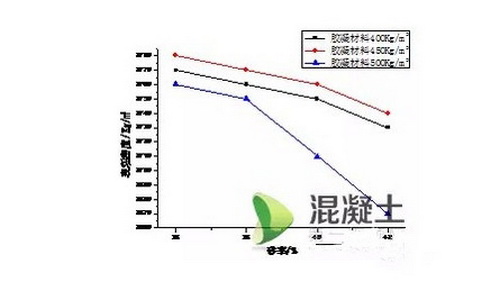

2.3泵送钢渣配重混凝土的表观密度和干密度

试验分析分别见图4、图5。

图4 不同胶凝材料用量混凝土表观密度随砂率变化分析

图5 不同胶凝材料用量混凝土干密度随砂率变化分析

根据表5试验结果,以及图4、图5可以看出,泵送钢渣配重混凝土表观密度和干密度均随砂率增加而降低,不同胶凝材料用量的钢渣配重混凝土表观密度和干密度均在砂率为36%时值最大;粉煤灰取代水泥比例为30%的情况下,相同砂率的钢渣配重混凝土表观密度和干密度随胶凝材料用量的提高先增加后降低,均在胶凝材料用量为450kg/m3时,数值最大,表观密度最高可达到2780kg/m3,干密度最高可达到2680kg/m3。

三、结论

(1)用钢渣作粗骨料、石灰石人工砂为细骨料配制泵送混凝土,胶凝材料用量相对较高,胶凝材料用量低于450kg/m3时,和易性较差,容易出现分层离析现象。拌合物和易性随胶凝材料用量和砂率的提高逐渐改善,当胶凝材料为450kg/m3时,和易性及可泵性均满足施工要求。

(2)不同胶凝材料用量的钢渣混凝土各龄期强度随砂率变化表现出不同的规律,但是钢渣混凝土60d强度相对28d强度均有大幅度增加。

(3)钢渣配重混凝土的表观密度和干密度均随砂率增加而逐渐降低,随胶凝材料用量先增加后降低,在胶凝材料为450kg/m3时,表观密度和干密度可以达到最大值,分别为2780kg/m3和2680kg/m3。

(4)根据不同胶凝材料用量及砂率对泵送钢渣配重混凝土的综合影响,胶凝材料为450kg/m3,砂率为36%时,各项性能均可满足泵送钢渣配重混凝土的施工要求。

相关知识:

重混凝土的干表观密度(试件在温度为100度到110度的条件下干燥至恒温后测定)≥2800kg/m3,通常用特别密实和特别重的骨料制备。常采用重晶石、铁矿石、钢屑等作骨料和锶水泥、钡水泥共同配置防辐射混凝土,它们具有不透x射线和γ射线的性能,主要作为核工程的屏蔽结构材料。

含有高密度集料的混凝土,一般指防辐射混凝土。硅酸盐水泥混凝土价廉、有足够的强度,它是氢、轻元素及原子序数相当高的元素的混合物,既能有效地屏蔽γ辐射,又能屏蔽中子,所以在反应堆建筑中被广泛用作屏蔽材料。但由于密度较低(2.3g/cm3),作屏蔽层时厚度大。

①重质混凝土一般采用密度较大、需水性和水化热较小的普通硅酸盐水泥,当配置的混凝土体积较大时,为了降低水泥的水化热和混凝土的收缩率,必须对水泥的用量加以限制。由于重质混凝土骨料密度比较大,为防止拌合的混凝土出现骨料下沉情况,应适当增加混凝土的黏聚性,所以一般情况下水泥用量不低于为350kg。水泥采用密度较大、需水性和水化热都较小的水泥为宜,一般采用强度等级42.5级以上的硅酸盐水泥或普通硅酸盐水泥,最好采用矾土水泥或其它特种水泥。当防护体墙壁较厚而构成大体积块体时,最好采用水化热较小的低热水泥。对于为了防止中子射线的混凝土,可以使用白水泥,因它含铁量较低,有助于减弱诱导中子的能力。对配制防射线要求较高的特重混凝土,还可考虑采用钡水泥和锶水泥,这种水泥密度大于4g/cm3。

②骨料 应选用质量密度大、含铁量高、级配良好的赤铁矿、磁铁矿、褐铁矿或重晶石等制成的矿石和矿砂.

③掺合料 在重混凝土施工时,常特意掺人一定数量的硼砂或锂盐等掺合料,以提高重混凝土的防辐射能力。

④水 一般洁净水,pH值不小于4。

为了减少厚度,增加对γ辐射的衰减,常用重晶石(含有重元素Ba)、铁丸、赤铁矿、褐铁矿、废钢块等高密度集料来配制混凝土,以提高混凝土表观密度。重晶石混凝土,价贵,表观密度3.5g/cm3;铁丸混凝土,表观密度5.6g/cm3,价昂贵,约为硅酸盐水泥混凝土的10~50倍。但由于密度大,加之铁对快中子的非弹性散射,使得γ射线和快中子的屏蔽性能都得到改善。对γ射线和快中子的屏蔽能力几乎相等。

炼钢过程中的一种副产品。它由生铁中的硅、锰、磷、硫等杂质在熔炼过程中氧化而成的各种氧化物以及这些氧化物与溶剂反应生成的盐类所组成。钢渣含有多种有用成分:金属铁2%~8%,氧化钙40%~60%,氧化镁3%~10%,氧化锰1%~8%,故可作为钢铁冶金原料使用。钢渣的矿物组成以硅酸三钙为主,其次是硅酸二钙、RO相、铁酸二钙和游离氧化钙。钢渣为熟料,是重熔相,熔化温度低。重新熔化时,液相形成早,流动性好。钢渣分为电炉钢渣、平炉钢渣和转炉钢渣3种。

钢渣作为二次资源综合利用有两个主要途径,一个是作为冶炼溶剂在本厂循环利用,不但可以代替石灰石,且可以从中回收大量的金属铁和其他有用元素;另一个是作为制造筑路材料、建筑材料或农业肥料的原材料。

分享:

中国砂石协会

2018年04月12日

- 会员企业

- 理事单位