生产1230万吨砂石骨料采用的“3段破碎+2级制砂”工艺及设备配置分析

发布日期:2019-04-08 浏览次数: 次

生产1230万吨砂石骨料采用的“3段破碎+2级制砂”工艺及设备配置分析

某砂石加工系统承担共计约558万m³水电站主体建筑用混凝土粗、细骨料加工任务,总计需要生产成品骨料约1230万吨。综合考虑工程施工特点、料源岩性及工程对成品骨料的质量和产量要求,该生产系统采用了“三段破碎+两级制砂”的骨料生产工艺。

以下介绍了该案例中砂石加工系统设计及设备配置情况。

系统布置

根据生产工艺,该砂石骨料生产系统主要包括破碎车间、筛分车间、石粉回收车间、成品和半成品堆场以及废水处理系统等。

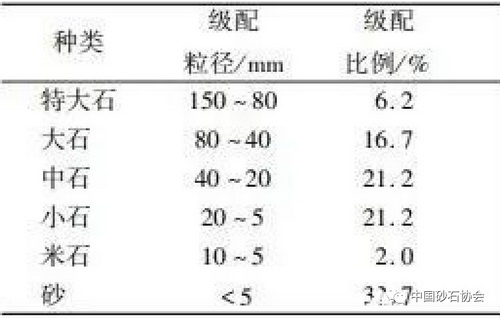

骨料级配

系统骨料生产料源为工程开挖料(约291万m³)和石料场开采石料(料场开采设计需求量约326万m³),料源岩性为花岗闪长岩。项目主体工程混凝土高峰时段成品骨料级配见表1。

表1 混凝土成品骨料级配参考值

生产工艺

综合考虑工程施工特点、料源岩性及项目工程对成品骨料的质量和产量要求,该砂石加工系统采用的骨料生产工艺为“三段破碎+两级制砂”。

1)破碎工艺

系统破碎加工工艺为【粗碎(颚破、旋回)+中碎(圆锥)+细碎(圆锥)+整形(立轴)】。系统在配置工艺设备时充分考虑破碎后的骨料粒性,在石料场配置2台旋回破碎机,在砂石加工系统内布置2台颚式破碎机。

为确保各级骨料产品粒度特性最佳,中碎设备选用3台HP500圆锥破碎机,细碎设备选用3台H4800圆锥破碎机。毛料经粗碎、中碎、细碎车间3段破碎后,进入筛分车间及超细碎车间。

粗碎车间:石料场粗碎厂房内配置2台PG4265旋回破碎机,破碎后的半成品骨料经长胶带机运送至生产加工区。目前加工区粗碎车间是由2台C125型鄂式破碎机维持生产,生产毛料进入粗碎受料仓,破碎后经B1胶带机进入半成品料堆。

中碎车间:第一筛分车间筛出的大于150mm的骨料,经胶带机输送至中碎调节料仓,中碎车间采用3台HP500圆锥破碎机破碎,破碎后的骨料进入第二筛分车间。

细碎车间:第二筛分车间筛出的大于40mm的骨料经胶带机输送至细碎调节料仓,细碎车间采用3台H4800C圆锥破碎机破碎,破碎后的骨料再经胶带机进入二筛调节料仓。

2)制砂工艺

考虑到系统生产成品砂的石粉含量不同,采用了“立轴冲击式破碎机为主+棒磨机辅助”的制砂工艺。立轴制砂车间配置2台RP108D/D、1台CV229和1台PLT9500立轴冲击式破碎机进行生产,产品为成品小石和砂。

该工序采用闭路循环生产,其目的是强制小石整型,降低针片状含量,并灵活调整人工砂的颗粒级配。棒磨制砂车间配置2台MBZ2136棒磨机进行部分人工砂的生产,产品主要用来调节砂产品的细度模数和粒度特性。

制砂车间:第二筛分车间筛出5~20mm的骨料,经胶带机输送至制砂调节料仓,制砂车间采用2台RP108D、1台B9100和1台CV229立轴冲击破碎机破碎,破碎后的骨料再经胶带机进入三筛调节料仓。

3)筛分冲洗

系统共设有3个筛分车间:第一筛分车间配置2台3YKR3060H圆振动筛;第二筛分车间配置4台3YKR3060圆振动筛;第三筛分车间配置4台2618V高频筛。

另设特大石及大石冲洗筛分车间,小石及米石冲洗筛分车间对成品粗骨料进行筛分分级和冲洗。第二筛分车间和第三筛分车间生产的砂通过FC-12、FC-15洗砂机进行脱粉。

4)粗骨料生产出料工艺

成品特大石和部分大石通过第一筛分车间出料,通过中碎车间整形后在第二筛分车间出部分大石,中石通过中细碎车间整形后在第二筛分车间出料。

结合工程实践经验及小石的产品粒性,小石经过圆锥破、立轴制砂车间整形后在第二筛分车间、第三筛分车间筛出。

米石通过小石、米石冲洗筛分车间筛分,该工艺还可以改善小石的粒径分布以及解决小石逊径问题。

砂的质量主要通过细度模数、石粉含量和含水率3个指标进行控制。细度模数是衡量人工砂质量的一个重要指标,直接影响到混凝土的和易性、强度、抗渗性及经济指标。该生产线成品符合规范要求成品砂的石粉含量控制范围:常态砂为6%~18%,碾压砂为12%~22%,细度模数应在2.4~2.8范围内,含水率≤6%。

超、逊径含量是成品粗骨料的主要控制指标。各级粗骨料均满足《水工混凝土施工规范》 “超径含量<5%,逊径含量<10%”的要求。

来源:机械设备维修保养大全

分享:

中国砂石协会

2019年04月08日

- 会员企业

- 理事单位