高吸附性花岗岩机制砂对混凝土性能的影响

发布日期:2023-10-07 浏览次数: 次

高吸附性花岗岩机制砂对混凝土性能的影响

刘嘉良1,姜瑞双2,3,辛崇升4,郭保林2,3,邢又家4,李飞1

(1.北京建筑大学土木与交通工程学院,北京100044;2.山东省交通科学研究院,山东济南250031;3.山东省桥隧结构性能评估与耐久提升工程实验室,山东济南250031;4.济南金曰公路工程有限公司,山东济南250101)

【摘要】花岗岩机制砂用作混凝骨料是缓解河砂资源短缺的重要方式之一,为了研究高吸附性花岗岩机制砂对混凝土性能的影响,利用X射线荧光光谱(X-ray fluorescence spectroscopy,XRF)、X射线衍射(diffraction of X-ray,XRD)、描电子显微镜(scanning electron microscope,SEM)、偏光显微镜(polarizing microscope,PM)以及总有机碳分析仪(total or-ganic carbon analyzer,TOC-L)等仪器对机制砂和石粉的矿物组成、微观形貌和吸附特性进行分析。开展花岗岩、石灰岩2种类型砂制备混凝土及性能对比试验,探讨花岗岩机制砂及其石粉含量对混凝土工作性能、力学性能和干燥收缩性能的影响规律。结果表明,不同类型砂对混凝土工作性能影响明显。控制混凝土的配合比与坍落度不变时。花岗岩机制砂制备的混凝土减水剂掺量(配制混凝土时减水剂与胶凝材料的质量比)比石灰岩机制砂组的增加64.3%、28d抗压强度较石灰岩机制砂组的低15.2%、120混凝土干燥收缩率较石灰岩机制砂组的增大7.6%;花岗岩机制砂级配中石粉质量分数控制在3%~7%时,混凝土的工作性能、力学性能与于燥收缩性能均取得最优值。

【关键词】花岗岩机制砂;混凝土性能;吸附性;亚甲蓝值

我国混凝土年用量已达70亿t,其中骨料占混凝土体积的3/4,消耗量巨大,天然河砂供不应求。为了保护生态资源,减少运输过程中的碳排放,机制砂就地取材成为细骨料供应的首要法则。花岗岩在我国分布广泛,储量巨大,开采方便、价格低等特点使其成为制作机制砂的母岩之一。唐凯靖等对3种类型砂(花岗岩、玄武岩、河砂)进行研究,发现不同类型砂的堆积密度、亚甲蓝值区别较大,对混凝土工作性能的影响最明显。孙茹茹通过流变实验发现花岗岩石粉增大混凝土塑性黏度,可以缓解浆体泌水问题。宋少民等研究表明混凝土工作性能与机制砂表面织构及化学组成相关性较大。Li等利用花岗岩石粉取代胶凝材料的方法,发现按砂浆体积的15%添加花岗岩石粉可使混凝土收缩降低了37.9%。Ramadji等通过花岗岩石粉部分取代水泥(质量分数为10%~20%)的方法,发现其对混凝土力学性能影响较小。Singh等利用扫描电子显微镜(scanning electron microscope,SEM)和X射线衍射(diffraction of X-ray,XRD)分析表明,花岗岩机制砂以质量分数30%取代河砂时,混凝土的抗压强度、抗弯强度、耐磨性、渗透性得以改善。杨华山等认为不同类型石粉形态差异巨大,石粉的颗粒形态(圆度、球度、表面组织等)影响着混凝土的诸多性能。

已有研究主要围绕石灰岩机制砂混凝土性能展开,但是针对花岗岩机制砂的吸附性能和花岗岩石粉对混凝土性能影响的研究较少。本文中通过X射线荧光光谱(X-ray fluorescence spectroscopy,XRF)、SEM、XRD、偏光显微镜(polarizing microscope,PM)以及总有机碳分析仪(total or-ganic carbon analyzer,TOC-L)多种方式全面分析了石灰岩机制砂与花岗岩机制砂的矿物组成、微观形貌以及石粉对减水剂的吸附性能,对比了不同类型砂和不同花岗岩石粉含量对混凝土工作性能、力学性能以及干燥收缩性能的影响,为高效利用花岗岩机制砂提供参考。

1 实验

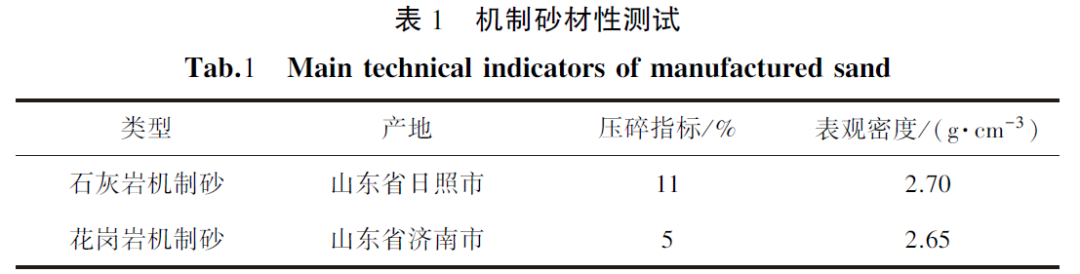

1.1 主要材料与仪器设备材料:水泥(济南市山水东岳公司产P·O42.5级水泥);粉煤灰(Ⅱ级,选用京台北Ⅱ标段工程);细骨料(山东济南花岗岩机制砂、山东日照石灰岩机制砂,材性测试结果见表1,其中压碎指标分别为11%和5%);粗骨料(连续级配石灰岩碎石粒径为4.75~20mm);聚羧酸减水剂(西安同成公司生产,减水率为35%、含固量(质量分数,下同)为38.2%)。

仪器设备RigakuUltimaIV型X射线荧光光谱仪(日本理学株式会社)、D8Discover型X射线衍射仪(德国布鲁克公司)、GeminiSEM300型扫描电子显微镜(德国蔡司公司)、Axioskop40型偏光显微镜(德国蔡司公司)、总有机碳分析仪(TOC-L)、YA-3000型压力试验机(三思纵横机械制造有限公司)。

1.2 方法

1.2.1 机制砂吸附性测试

1)采用GB/T14684-2022《建设用砂》对砂的吸附性能即饱和面干吸水率、亚甲蓝值等进行测试。采用JG/T568-2019《高性能混凝土用骨料》对砂的需水量比和机制砂不同粒径的亚甲蓝值进行测试。

2)采用XRD、XRF、SEM、PM对石粉的材性,即微观形貌、化学组成、矿物成分等进行表征。

3)将质量为100g的石粉或水泥、200g水以及0.2g聚羧酸减水剂混合,并搅拌均匀,在搅拌规定时间后取出25mL的悬浊液,离心后取出9g的上清液,加入1.5g的浓度为1.0mol/L的盐酸,除去上清液中的无机碳,再采用TOC-L分析仪测试上清液中的总有机碳含量,通过差值计算得到不同时间石粉或水泥对减水剂分子的吸附量,吸附量与减水剂掺量的质量比即为减水剂被吸附率。

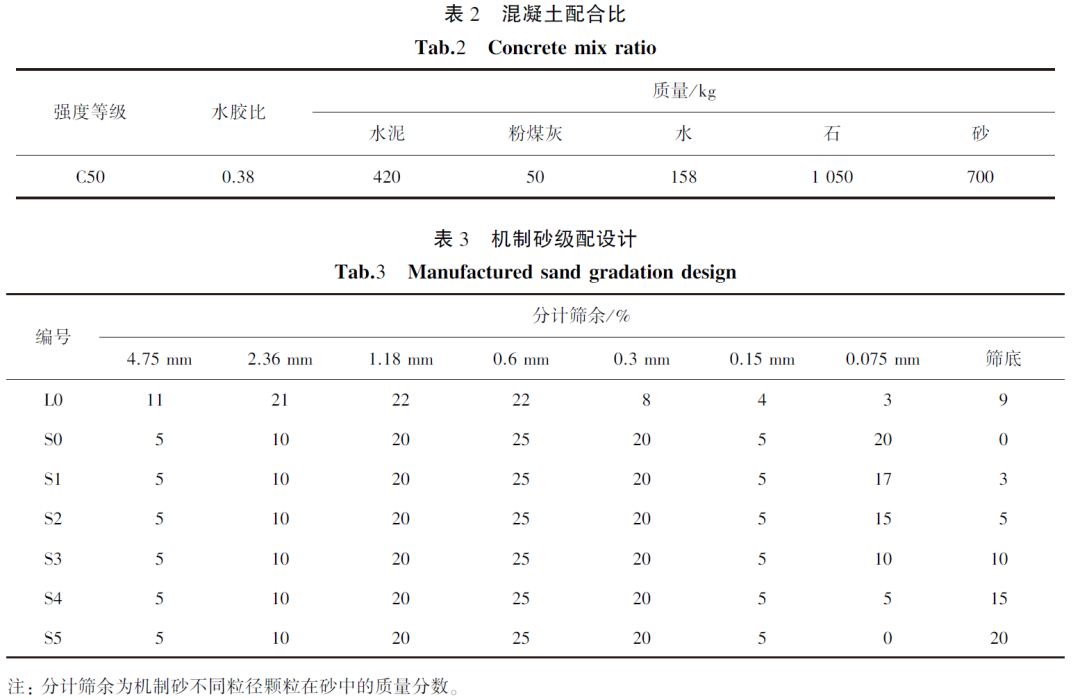

1.2.2 混凝土试验设计

1)遵循GB/T14684-2022《建设用砂》II区中对砂的要求,配制级配相同的花岗岩机制砂、石灰岩机制砂混凝土,通过调整减水剂掺量(配制混凝土时减水剂与胶凝材料的质量比,下同),将混凝土坍落度控制在(180±10)mm,并观察2组不同类型机制砂混凝土的工作性能,混凝土配合比见表2,机制砂级配见表3中的L0组。

2)遵循GB/T14684-2022《建设用砂》II区中对砂的要求,保证机制砂细度模数不变的情况下,调整石粉含量(质量分数,下同)从0增加到20%(0、3%、5%、10%、15%和20%),依次命名为S0-S5。混凝土配合比同表2,机制砂级配见表3,其中机制砂不同粒径颗粒在砂中的质量分数称为分计筛余。

1.2.3 混凝土性能测试

1)参照GB/T50080-2016《普通混凝土拌合物性能试验方法标准》,记录混凝土坍落度达为(200±10)mm时所需减水剂掺量、倒坍时间的变化规律。

2)参照GB/T50081-2019《混凝土物理力学性能试验方法标准》的力学性能测试要求进行试验。

3)参照GB/T50082-2009《普通混凝土长期性能和耐久性能试验方法标准》的干燥收缩测试要求进行试验。

2 结果与分析2.1 机制砂吸附特性

2.2.1 机制砂的吸附特性对比机制砂吸附性测试结果如表4所示,其中花岗岩机制砂亚甲蓝值、饱和面干吸水率和机制砂需水量质量比分别是石灰岩机制砂的2.6、1.7、1.3倍。由此得出本试验中采用的花岗岩机制砂的吸附性能明显优于石灰岩机制砂的。

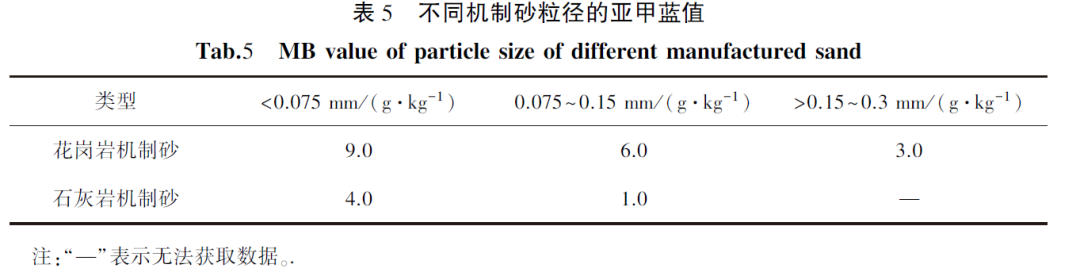

利用JG/T568-2019《高性能混凝土用骨料》的亚甲蓝测试方法进一步对比2种机制砂不同粒径的吸附性能,3组粒径选取为0~<0.075(石粉)、0.075~<0.15、0.15~0.3mm,测试结果如表5所示,机制砂随粒级减小,比表面积增加,亚甲蓝值增加。对比发现,花岗岩机制砂0.15~0.3mm粒径颗粒的亚甲蓝值为3.0g/kg,与石灰岩机制砂石粉的亚甲蓝值相近,因此,花岗岩机制砂较大粒径(0.15~0.3mm)颗粒同样具有强吸附性。

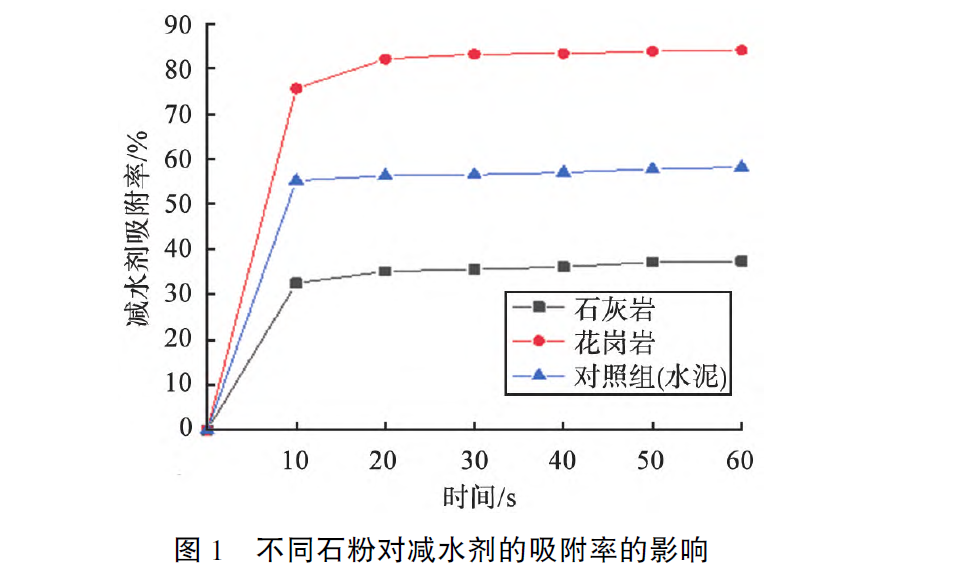

对比2种石粉对聚羧酸减水剂吸附特性结果如图1所示,其中水泥颗粒作为对照组。随时间延长,3种物料对减水剂吸附率规律相同,水泥在60s时达58.2%。石灰岩石粉的减水剂吸附率小于水泥的,使得减水剂可以更充分地作用于分散水泥颗粒,促进浆体流动;花岗岩石粉的减水剂吸附率远高于水泥的,最高可达84.1%,阻碍了减水剂在水泥颗粒间的分散,降低了减水剂的作用效果。

综合吸附性试验结果,花岗岩机制砂的吸附性显著强于石灰岩机制砂的,不仅花岗岩石粉具有较强的吸附性,0.075~0.3mm粒径的颗粒同样都具有较强的吸附性。花岗岩石粉对聚羧酸减水剂分子的吸附能力强于水泥的,导致花岗岩机制砂应用于混凝土时增大减水剂的掺量。

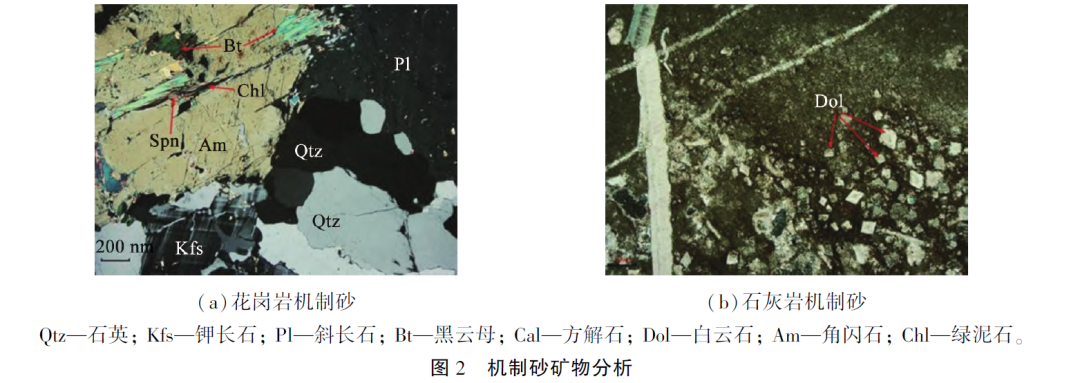

2.1.2 机制砂的吸附特性分析花岗岩机制砂具有高吸附性的原因与其矿物成分与表面织构相关,因此,本文中对花岗岩机制砂(石粉)和石灰岩机制砂(石粉)的矿物组成、化学组成以及微观形貌进行对比分析,结果见图2。

花岗岩机制砂主要矿物组成有石英、钾长石、斜长石、云母等。石英无色透明,具波状消光,少量可见微裂纹,粒径为0.05~1.50mm,多集中呈镶嵌状分布。钾长石为半自形-他形晶,板条状、不规则粒状。黑云母为片状,可见黄绿-浅黄绿多色性,片径0.10~2.00mm。石灰岩机制砂中主要矿物为方解石与白云石。

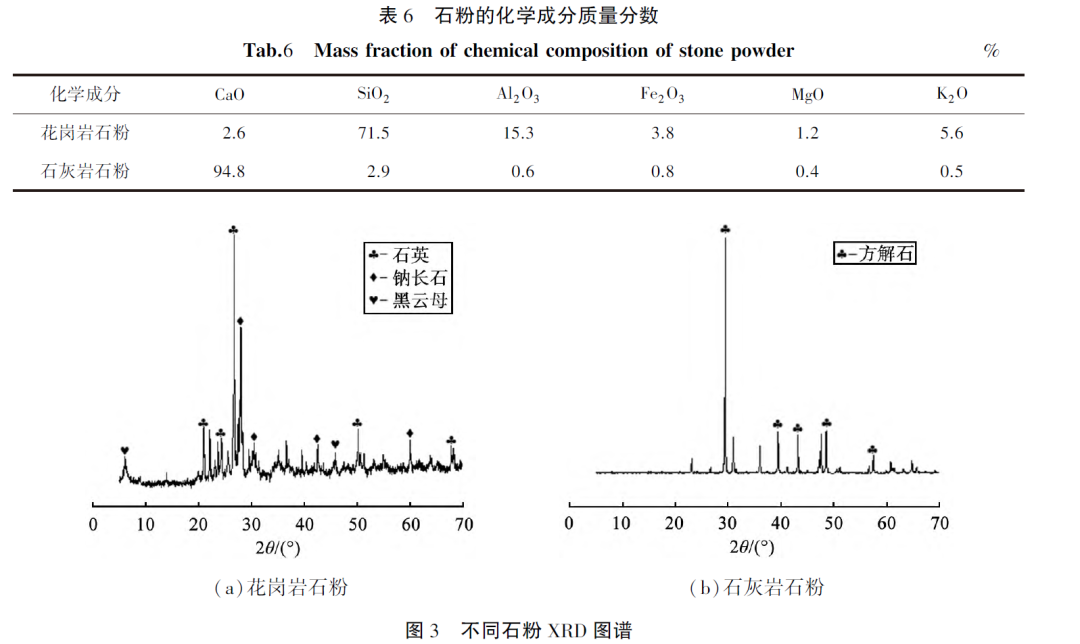

图3所示为花岗岩与石灰岩石粉XRD图谱。结合表6与图3分析,花岗岩为硅质岩石,主要化学成分为SiO2和 Al2O3,原生矿物以石英、长石和云母为主;石灰岩为钙质岩石,主要化学成分为CaO,原生矿物以方解石为主。

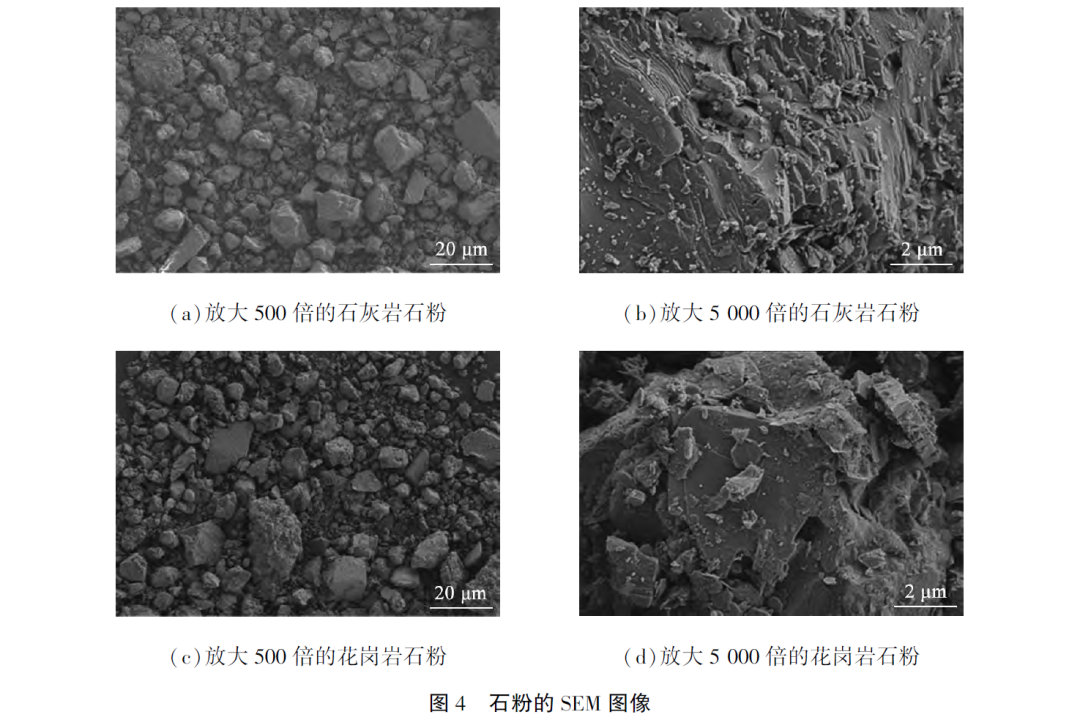

图4所示为石灰岩石粉与花岗岩石粉的SEM微观形貌,在放大倍数为500时,2种石粉粒径分布不均,形状呈棱角状。在放大倍数为5000时,花岗岩石粉颗粒通过静电力附着在一起,产生团聚现象,形成大颗粒,石粉内部微细孔隙较多且复杂,比表面积增大;石灰岩石粉整体为层状结构,表面粗糙,内部空隙少于花岗岩石粉。

综上可知:花岗岩机制砂(石粉)与石灰岩机制砂(石粉)矿物组成完全不同,花岗岩的矿物组成由石英、钾长石、斜长石、黑云母组成,次生矿物有绿泥石等;长石的结构中存在有硅氧、铝氧2种四面体,长石破碎时,断裂面存在Si-O-,Al-O15-暴露,按照《材料科学基础》中提到的离子性百分率计算法,对长石化学键进行计算得到,Al-O15-带的电荷数多,离子性强,活性比前者高,为减水剂吸附提供了更多位点。绿泥石是一种黏土矿物,为单斜晶系,结构为2∶1型结构单元层(滑石层),拥有较多吸附的结构基础。聚羧酸高性能减水剂的侧链可以替代水分子进入黏土矿物的层间,发生插层作用,导致减水剂的无效吸附。花岗岩石粉的插层作用大于石粉与减水剂分子之间的静电斥力,因此花岗岩石粉的减水剂吸附率明显高于石灰岩石粉的,抑制了减水剂的作用。而花岗岩石粉与石灰岩石粉微观形貌较为相近,表面粗糙,形状呈棱角状,花岗岩石粉内部均存在较多的微细孔隙较多,吸附能力强。

2.2 机制砂的类型对混凝土性能的影响

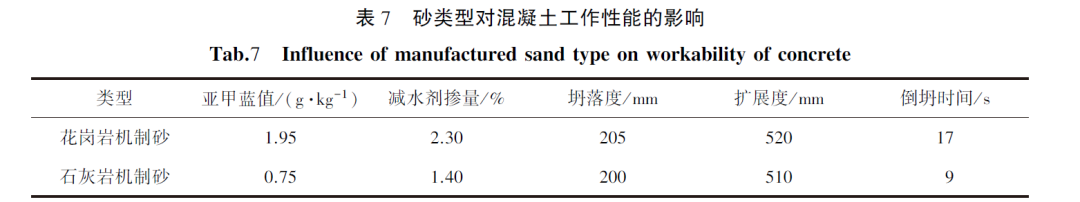

2.2.1 对混凝土工作性能的影响机制砂类型对混凝土工作性能的影响如表7所示。保证用水量与坍落度不变,花岗岩机制砂混凝土减水剂掺量是胶凝材料用量的2.3%,较石灰岩机制砂组增加64.3%。花岗岩机制砂组倒坍时间为17s,是石灰岩机制砂组的1.8倍。

花岗岩机制砂组所需减水剂用量大的主要原因是吸附性能强于石灰岩机制砂,花岗岩石粉对聚羧酸减水剂分子的吸附能力强于水泥,降低了减水剂对水泥颗粒的分散作用,增大了减水剂的掺量;花岗岩的矿物组成中的长石、云母和绿泥石为多孔、多层的片状结构,吸附浆体中的拌和水,增大了混凝土的黏度,延长了混凝土的倒坍时间。由表3可知,虽然级配中石粉质量分数仅占3%,但是2组不同类型机制砂混凝土减水剂掺量与倒坍时间都相差较大,主要原因是粒径小于0.3mm的花岗岩机制砂颗粒均具有较强的吸附性。由于花岗岩机制砂具有吸附性高的特点,很难独立应用于工程之中,因此国内外学者利用该特点,使花岗岩机制砂部分取代河砂,弥补了河砂混凝土的保水性差与黏聚性差的缺点。

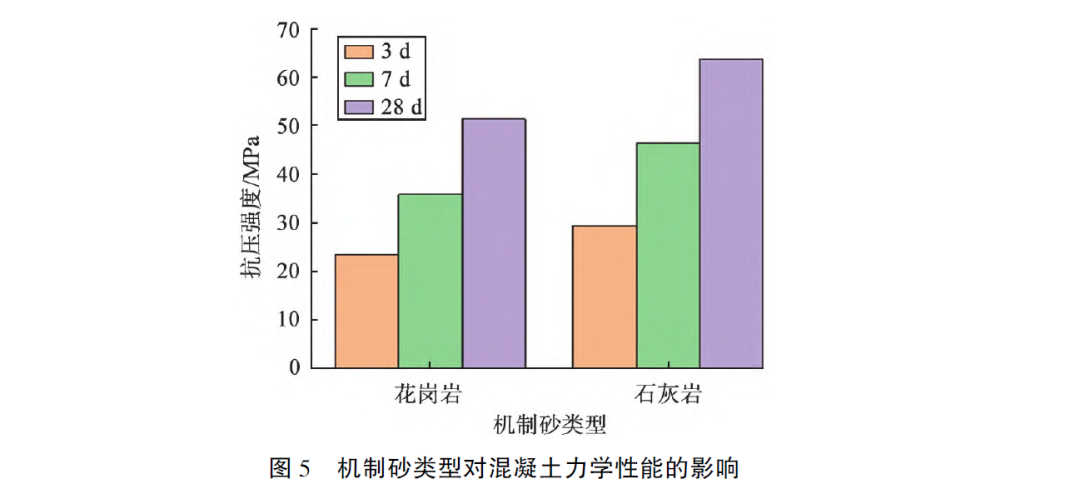

2.2.2 对混凝土力学性能的影响机制砂类型对混凝土的力学性能的影响如图5所示。花岗岩机制砂混凝土3、7、28d力学性能均低于石灰岩机制砂混凝土的,其中7、28d抗压强度较石灰岩机制砂组分别降低了7.8%与15.2%。

本试验中的花岗岩机制砂压碎指标(27%)较大,硬化后的混凝土受压破坏时,骨料先于水泥界面产生裂缝并沿裂缝破坏。石灰岩石粉中碳酸钙的晶核效应加速水泥水化进程,碳酸钙还参与水泥水化反应,生成水化碳铝酸盐,并阻止钙矾石向单硫型水化硫铝酸钙转化,提升了混凝土抗压强度;花岗岩石粉活性较低,对混凝土力学性能提升较小。宋少民等学者的结论与本文中一致,认为石灰岩机制砂力学性能优于花岗岩机制砂的主要原因是机制砂混凝土的强度与其化学组成密切相关,钙质机制砂吸附性低,展现出良好的分散性,从而在强度上优于花岗岩机制砂。

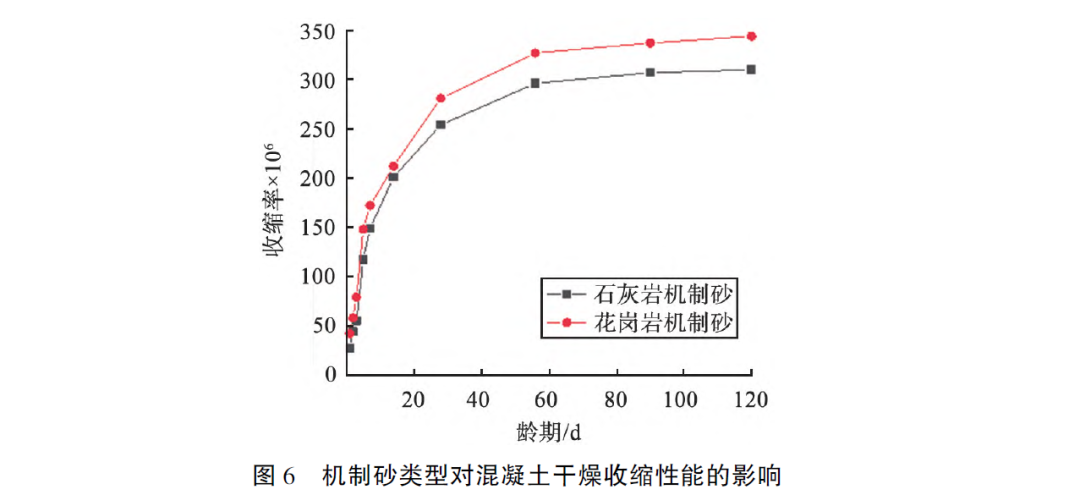

2.2.3 机制砂的类型对混凝土干燥收缩性能的影响机制砂类型对混凝土的干燥收缩性能的影响如图6所示。花岗岩机制砂混凝土组收缩率大于石灰岩机制砂组的,其120d干燥收缩率相比石灰岩组增大7.6%。

花岗岩机制砂颗粒的压碎指标偏高,对浆体收缩的限制作用减弱。混凝土干燥收缩的原因在于其内部毛细孔中水分的散失,使混凝土内部产生拉应力,从而引起体积收缩。与石灰岩机制砂相比,花岗岩机制砂吸附了更多的自由水,在用水量不变的情况下,水泥水化反应用水减少,导致硬化后的混凝土有害孔增多,最终表现为干燥收缩率大。有学者提出不同的观点,认为花岗岩石粉具有较强的吸水性能,使得混凝土内部水分不易流失,当外界环境干燥时,骨料吸收的自由水将会释放,用于混凝土的二次养护,降低了干燥收缩。

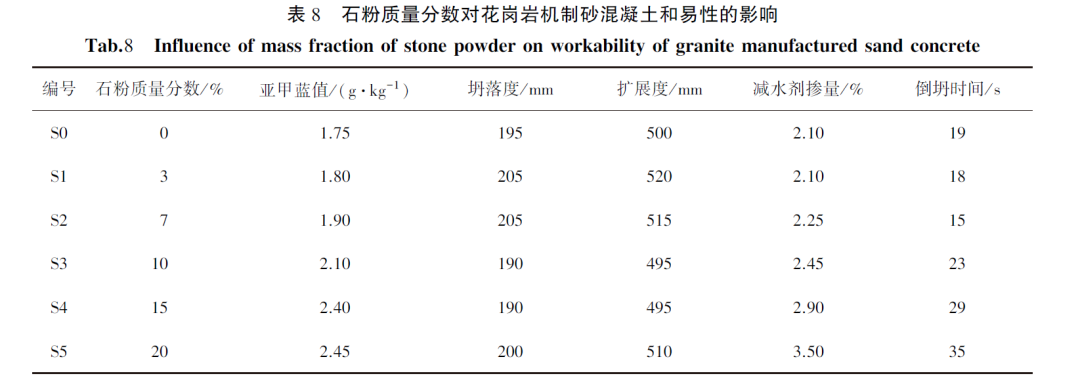

2.3 对混凝土性能的影响2.3.1 花岗岩机制砂石粉含量对混凝土工作性能的影响表8所示为花岗岩机制砂石粉含量对混凝土工作性能的结果,混凝土所需减水剂掺量随石粉含量的增加而增加,与对照组相比,S2、S5组减水剂掺量分别增长了36.7%、66.7%,表明石粉含量的增加会降低混凝土流动性。花岗岩机制砂混凝土倒坍时间随石粉含量增大呈现先缩短后增加的变化趋势,其中S2组倒坍时间最短,为15s。

花岗岩石粉颗粒不但粒径小,且具有内部微细孔隙较多的特点,即比表面积更大,故需要吸附更多拌和水形成水膜提供润滑作用。花岗岩石粉对聚羧酸减水剂的吸附性强于水泥的,随着石粉含量的逐渐增大,被石粉吸附的减水剂量同样增大。控制用水量与坍落度不变时,最终表现为增大减水剂的掺量。孙茹茹学者提出了不同的观点,通过采用增大花岗岩石粉细度的方法实现了增大浆体流动度的效果,可能的原因是随着花岗岩石粉细度的增大,更好地补充了机制砂颗粒与水泥颗粒间的粒径缺失,完善了整体的颗粒级配,同时可充当惰性矿物掺合料,有利于促进新拌混凝土流动,但花岗岩石粉的亚甲蓝值不宜过大,否则花岗岩机制砂的吸附性能将占据主导作用。

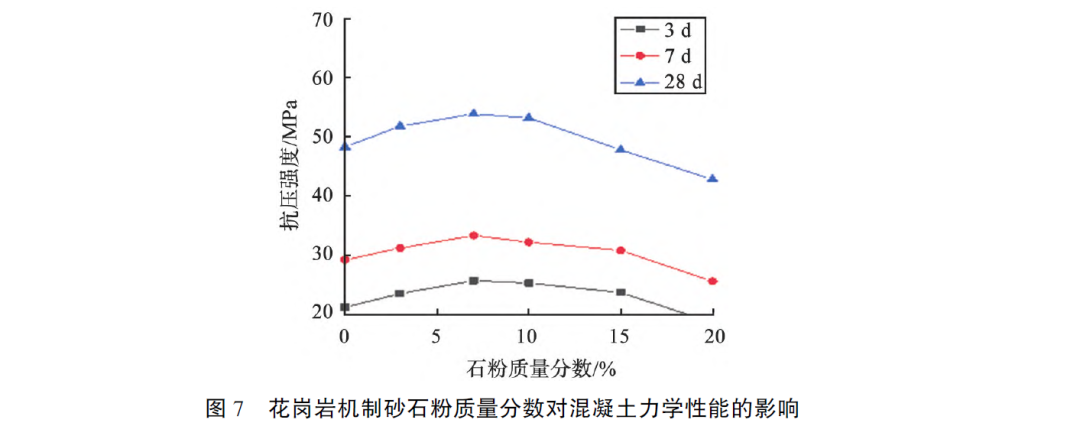

2.3.2 花岗岩机制砂石粉含量对混凝土力学性能的影响图7所示为花岗岩机制砂石粉含量对混凝土抗压强度影响,石粉含量从0增加到7%时,混凝土抗压强度呈现上升趋势,S2组28d抗压强度为53.9MPa,较对照组增大了10.5%,石粉含量继续增大后,混凝土抗压强度呈现下降趋势,S5组28d抗压强度仅42.8MPa。

随着石粉含量逐渐增大,石粉能够填充骨料颗粒间的空隙,增大密实度,但过量的石粉会导致暴露在外的黑云母和绿泥石等矿物含量增大,这些矿物多为层状结构且表面光滑,与硬化后水泥石的黏结力弱;同时绿泥石是一种黏土矿物,不仅自身吸附性能强,无活性,还具有延迟水泥水化的作用,一定程度上阻止骨料与水泥石黏结,形成软弱的界面过渡区。姜同辉学者的结论与本文中一致,花岗岩机制砂混凝土力学性能随石粉含量的增大呈现先上升后下降的变化规律,当石粉含量为7%~15%时,混凝土抗压强度达到峰值。沈卫国等学者通过试验发现混凝土力学性能随花岗岩石粉含量增大呈现线性的增大趋势,石粉含量最高达到18.7%。对比两者的试验条件发现,前者混凝土强度等级为C60-C80,后者混凝土强度等级为C30-C40且亚甲蓝值仅为1.0g/kg。

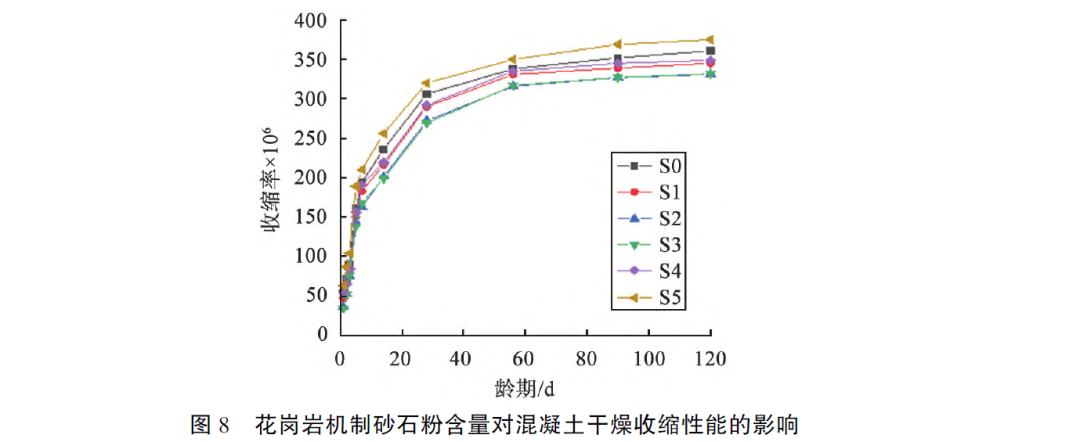

2.3.3 对混凝土干燥收缩性能的影响图8所示为花岗岩石粉含量对混凝土120d的干燥收缩性能影响规律,随石粉含量增大混凝土干燥收缩率呈现先降低,后增大的变化趋势。其中S5组120d干燥收缩率最大,为3.75×10-8,较对照组增大了7.4%,S2组120d干燥收缩率最小,为3.29×10-8,较对照组减小了5.3%。

花岗岩石粉活性低,几乎不参与水泥的水化进程。惰性花岗岩石粉填充胶凝材料浆体内部的空隙,强化机制砂的刚性骨架效应,限制水泥收缩。花岗岩石粉也可充矿物掺合料,间接造成胶凝材料实际水胶比降低,形成了更加紧密的水化产物结构,但过多的石粉将增加混凝土中浆体的质量,较细的石粉颗粒吸水量增大,导致体系内部毛细孔压力增大,进而增大混凝土的干缩变形最终造成混凝土干燥收缩率较大,因此,花岗岩机制砂混凝土干燥收缩对石粉含量变化较为敏感,本试验条件下,石粉含量应控制在7%左右时,干燥收缩率较低。

3 结论通过饱和面干吸水率、亚甲蓝值、机制砂需水量比以及石粉的亚甲蓝值的方法对2种类型机制砂吸附性进行测试对比,花岗岩机制砂吸附性显著强于石灰岩机制砂。

1)花岗岩机制砂吸附性强,亚甲蓝值高,其矿物组成中的云母、绿泥石具有较多的吸附结构基础;花岗岩石粉内部微细孔隙较多,与水泥颗粒存在竞争吸附减水剂的关系,降低减水剂对水泥的分散效果。花岗岩机制砂粒径在0~0.3mm时,依然具有较高的吸附性(3g/kg<亚甲蓝值<9g/kg),而相同粒径的石灰岩机制砂吸附性则较低(亚甲蓝值<4g/kg)。

2)控制机制砂级配与混凝土配合比不变的情况下,机制砂亚甲蓝值越大,其吸附性越强,所需减水剂掺量越大,其中花岗岩组较石灰岩组增长了64.3%;机制砂混凝土的抗压强度与机制砂压碎值具有相关性,花岗岩机制砂混凝土28d抗压强度较石灰岩机制砂组降低15.2%;120d干燥收缩率较石灰岩机制砂组提高7.6%。

3)本试验条件下,花岗岩机制砂级配中石粉含量在3%(S1)~7%(S2)时,混凝土抗压强度以及干燥收缩率取得最优值,分别为51.8~53.9MPa和3.31×1010-8~3.45×10-8。

来源:中国知网

分享:

中国砂石协会

2023年10月07日

- 会员企业

- 理事单位